| Наименование: | СмАЗ 2016 г. |

|---|---|

| Заказчик: | АО "СмАЗ" г. Смоленск |

| Начало: | Январь 2016 г. |

| Окончание: | Июнь 2016 г. |

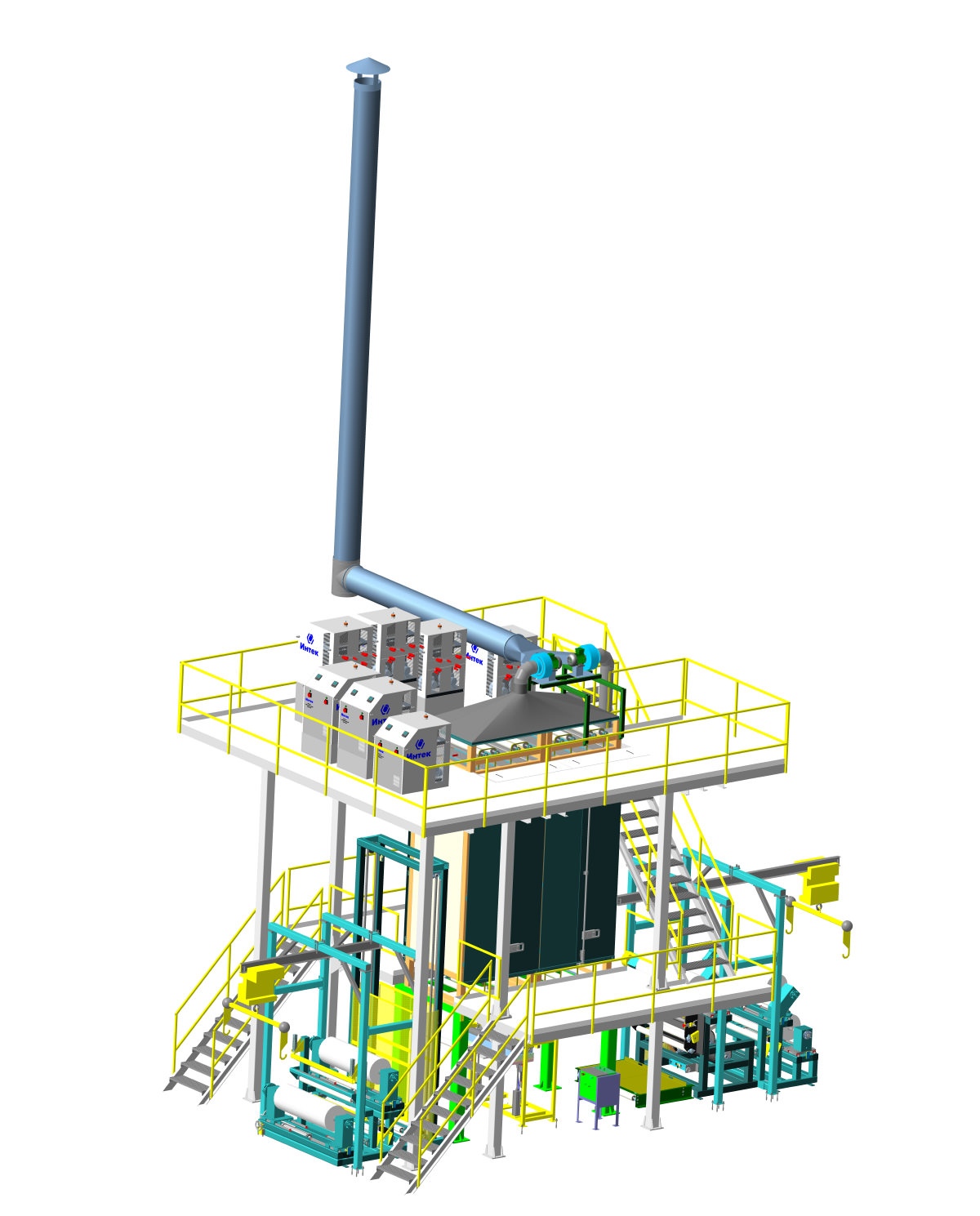

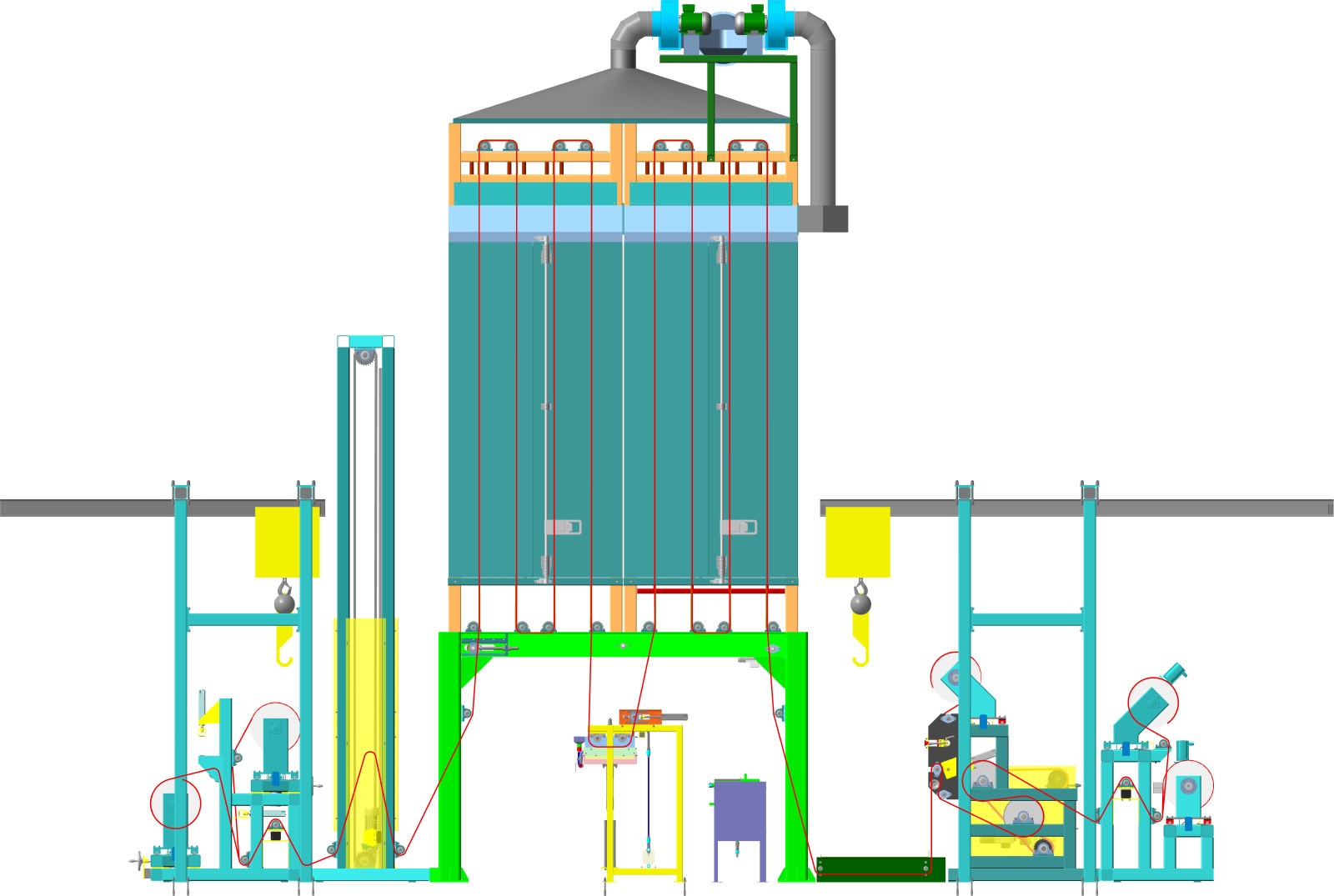

До 2009 года производства препрегов в России как такового не существовало. Оно было сконцентрировано в основном в Юго-Восточной Азии, Южной Америке и на Ближнем Востоке. На тот момент основным производителем пропиточных линий являлась китайская компания Natong New Century Mechanical and Electrical. Сегодня ей составляет достойную конкуренцию наша компаний ООО Интек, занимающая лидирующие позиции по производству пропиточных линий для отечественных потребителей. Одной из последних работ стала модернизированная пропиточная машина, изготовленная для АО «СмАЗ».

В качестве базовой модели под потребности заказчика оптимально подходила, разработанная нами ранее модель ИНТ-793-1000. Дополнительные требования к пропиточной машине были отражены в техническом задании. Это потребовало определенной модернизации базовой установки. Перед конструкторским бюро встала задача, сохранив существующие параметры и габариты линии, дополнить ее рядом новых характеристик. При этом, были доработаны: узел размотки ткани, узел пропитки, сдвоенный узел намотки готового материала и система пожаротушения.

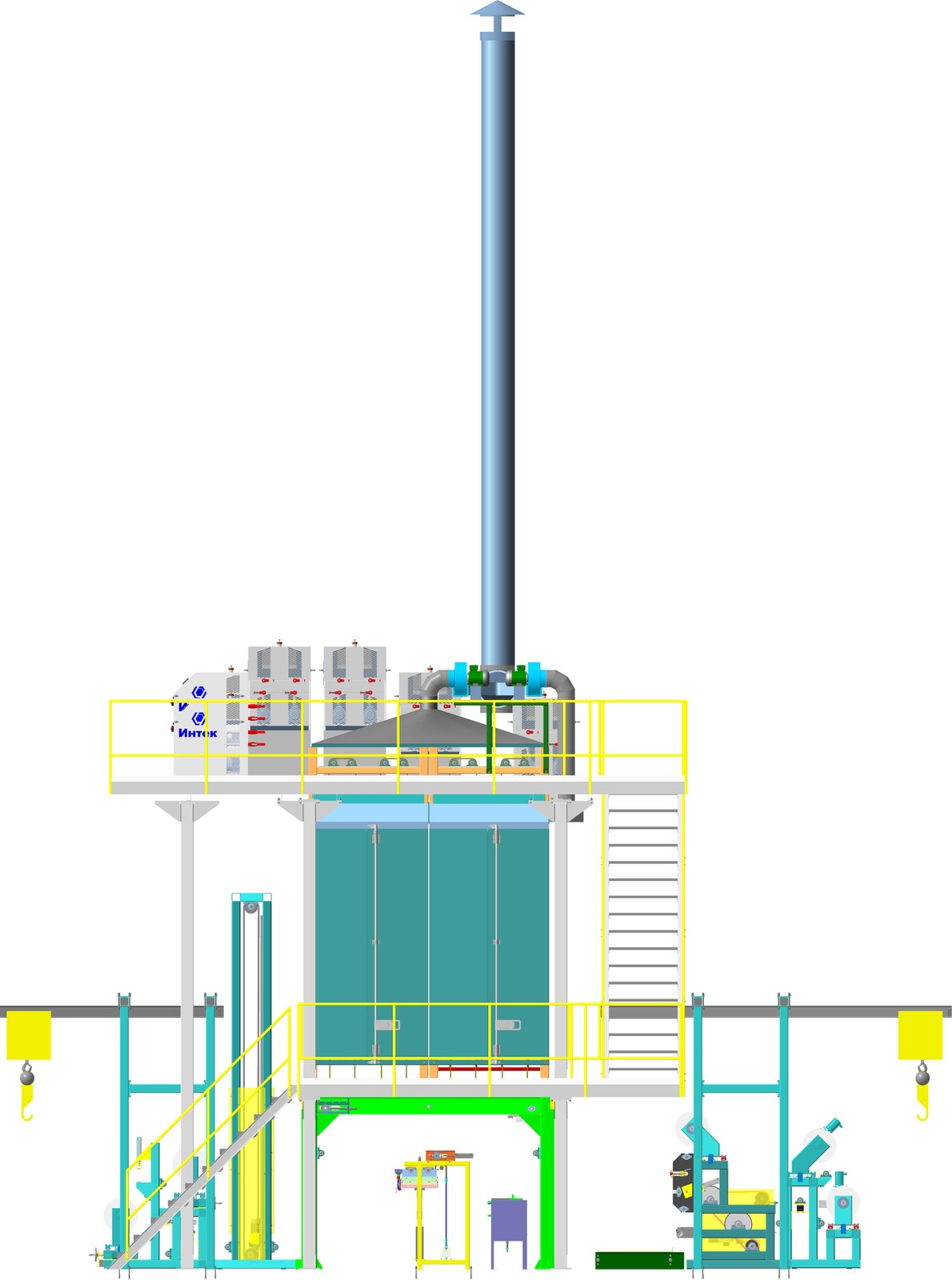

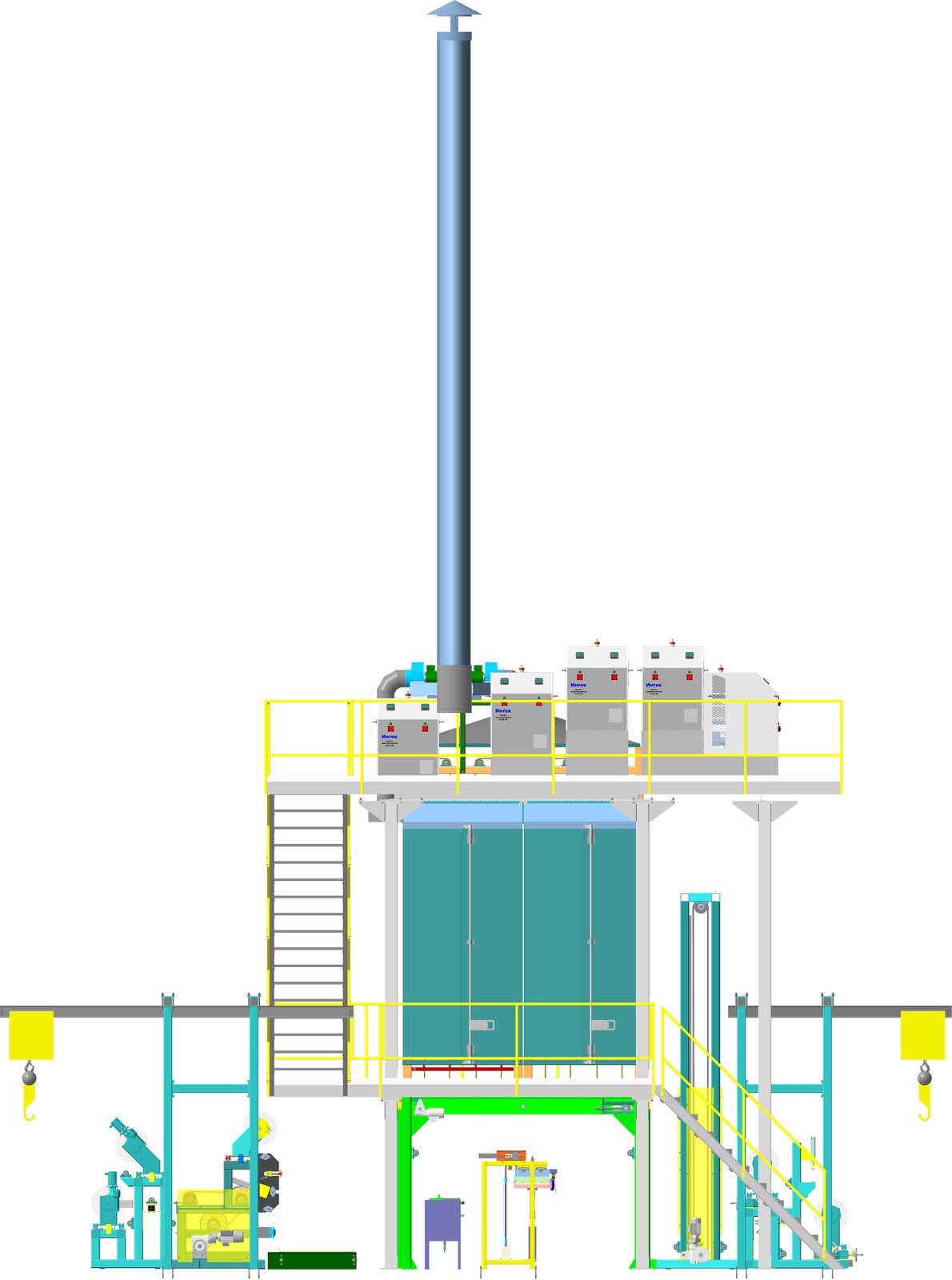

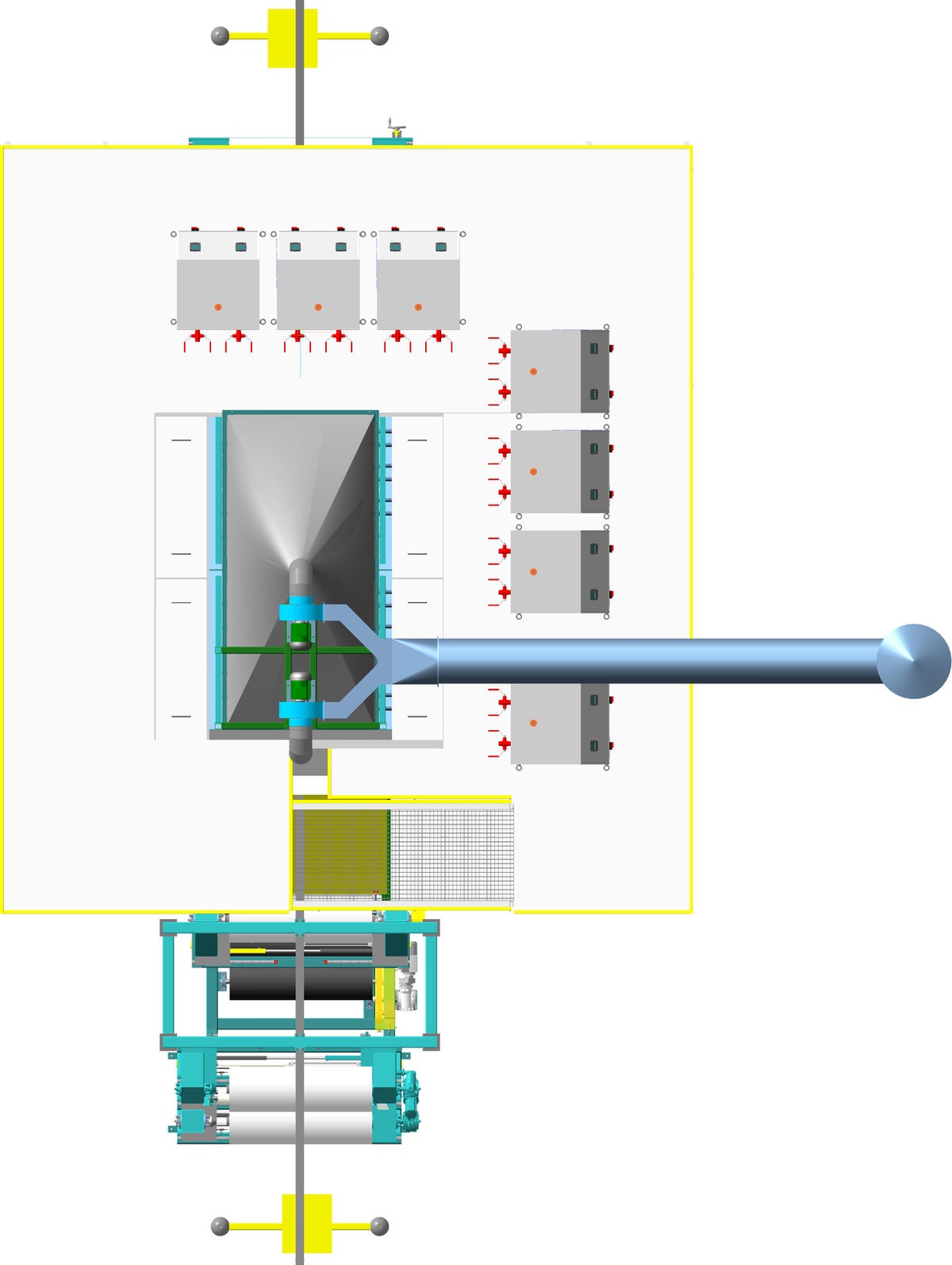

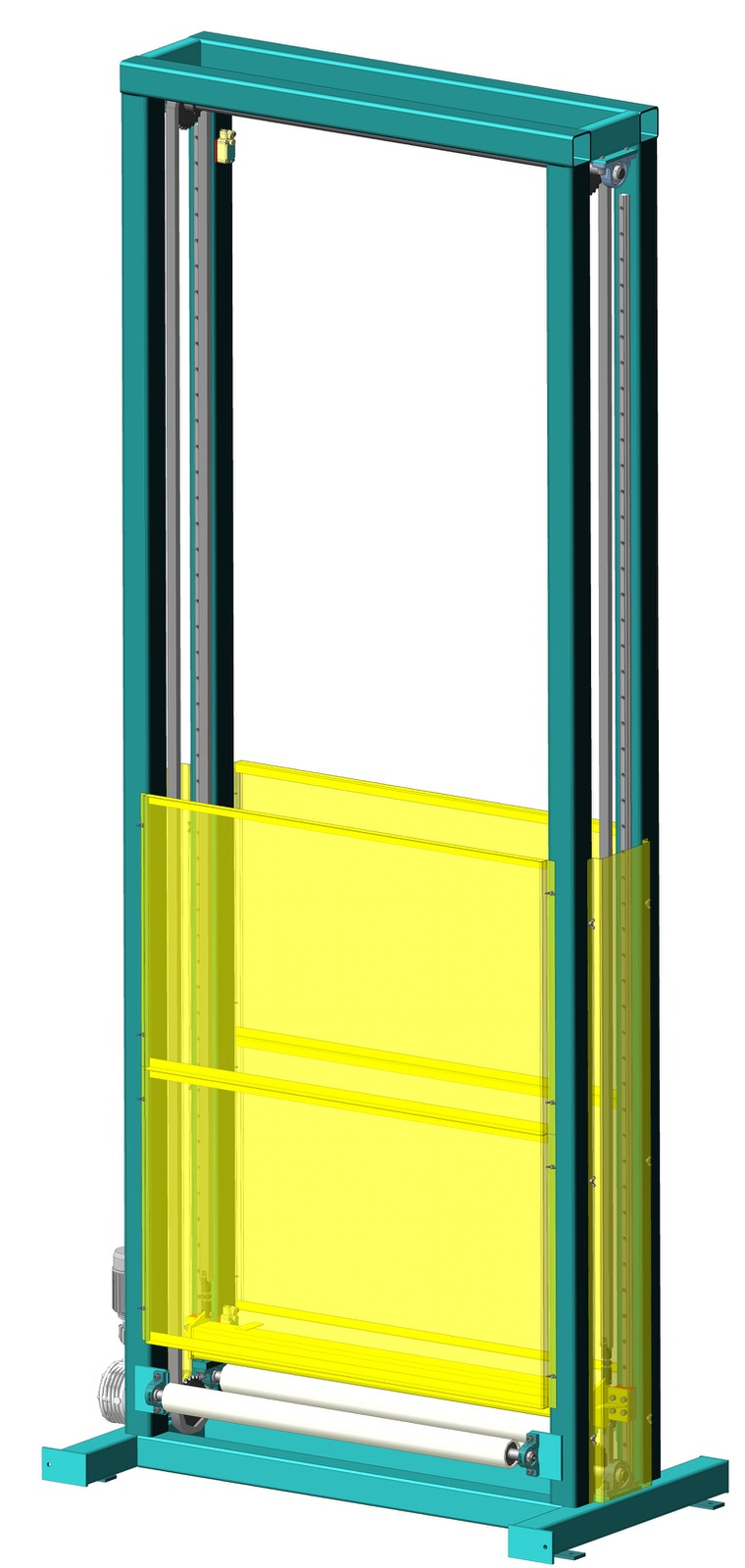

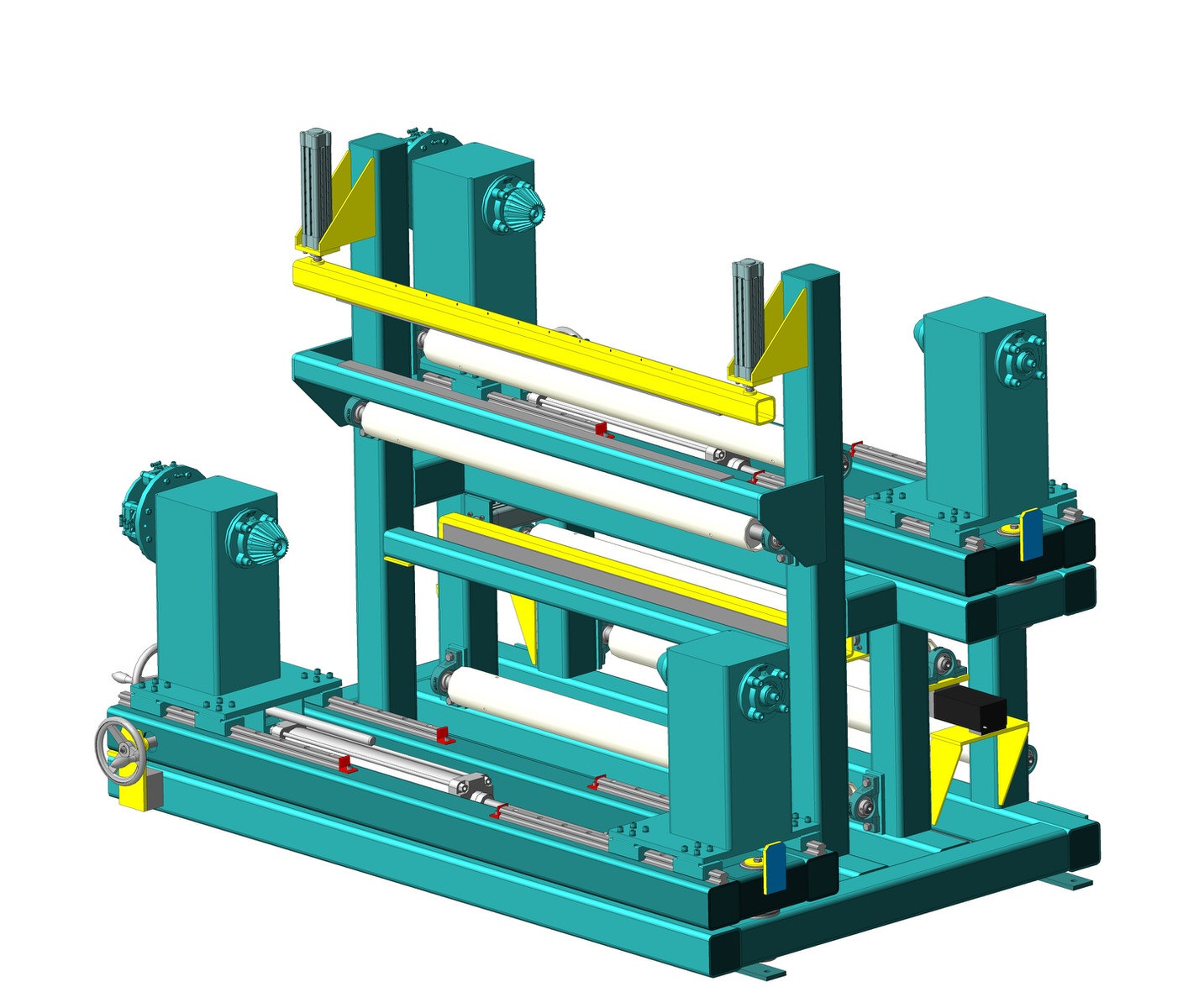

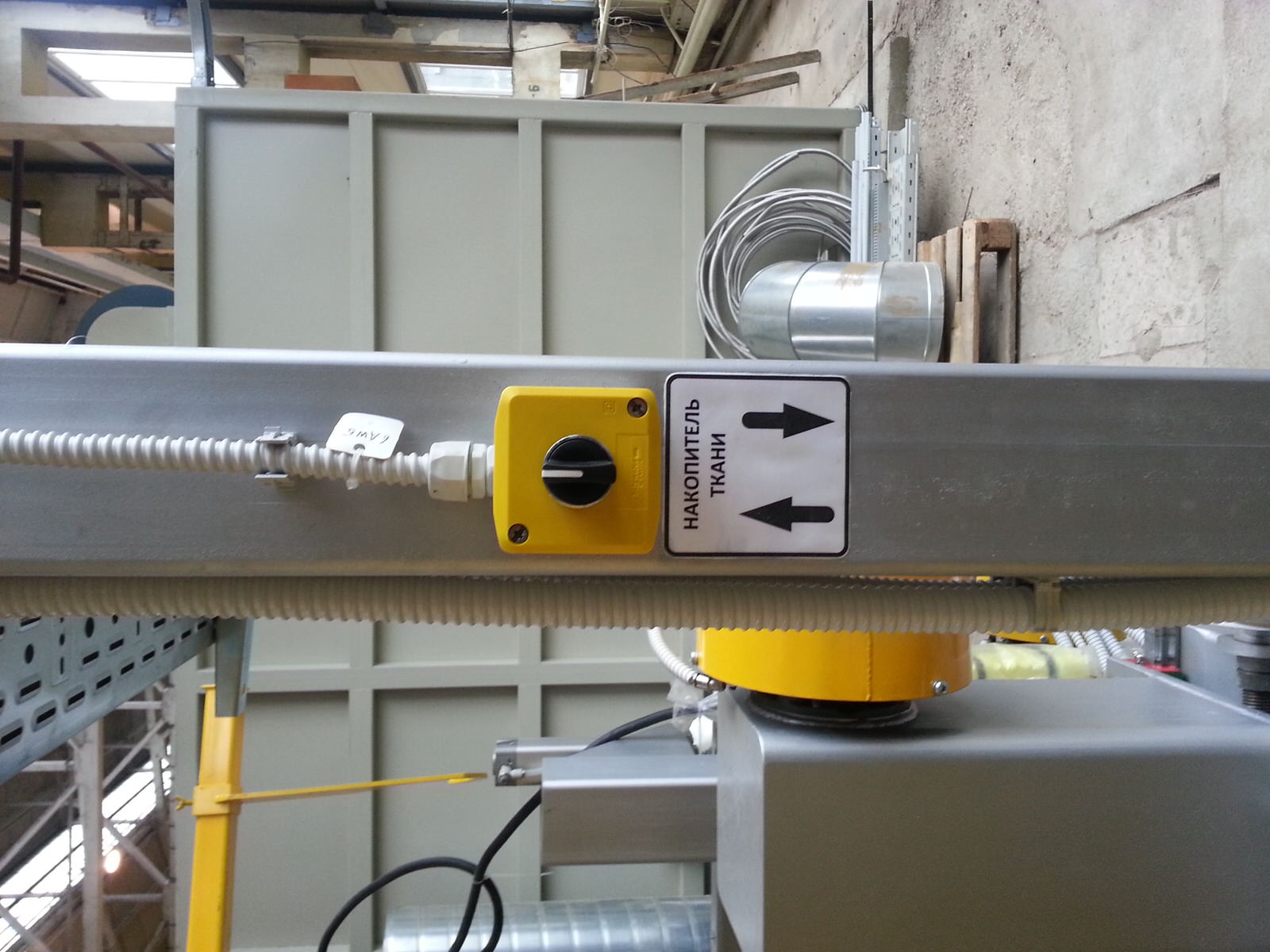

Непрерывность процесса пропитки обеспечивается двойным узлом размотки. После окончания полотна в одном рулоне, к нему пришивается полотно рулона, расположенного на соседней установочной позиции. Чтобы движение пропитанной ткани не прерывалось в зоне основных процессов во время сшивания, в технологическую линию интегрирован накопитель. На время остановки размотки рулонов для сшивания полотен, поступление материала из накопителя продолжается с заданной скоростью. В отличие от базовой модели ИНТ-793-1000, здесь увеличен объем накопителя. Предусмотрена установка рулона в верхнее положение при вращающемся рулоне ткани на нижней позиции узла размотки. Для удобства загрузки смонтирован тельфер грузоподъемностью 0.5 тонн с раздвижными крюками на подъемном приспособлении. Это дает возможность работать с рулонами на гильзах длиной от 1000 до 1300 мм. Опорные бабки с установочными центрами соединены между собой пневматической системой, чтобы минимизировать время загрузки/выгрузки рулона ткани. Корректировать положение бабок относительно центральной оси пропиточной машины можно специальным винтом.

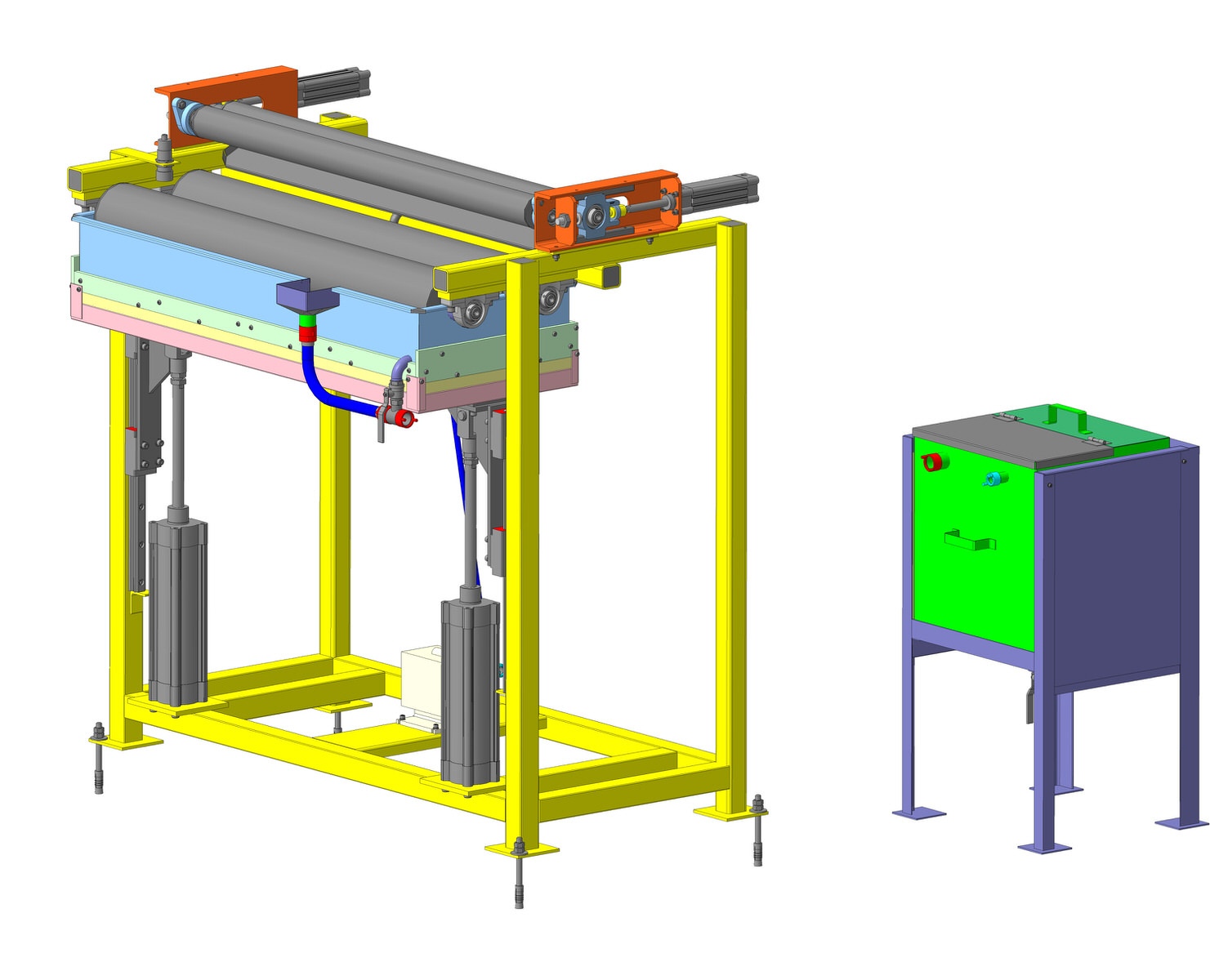

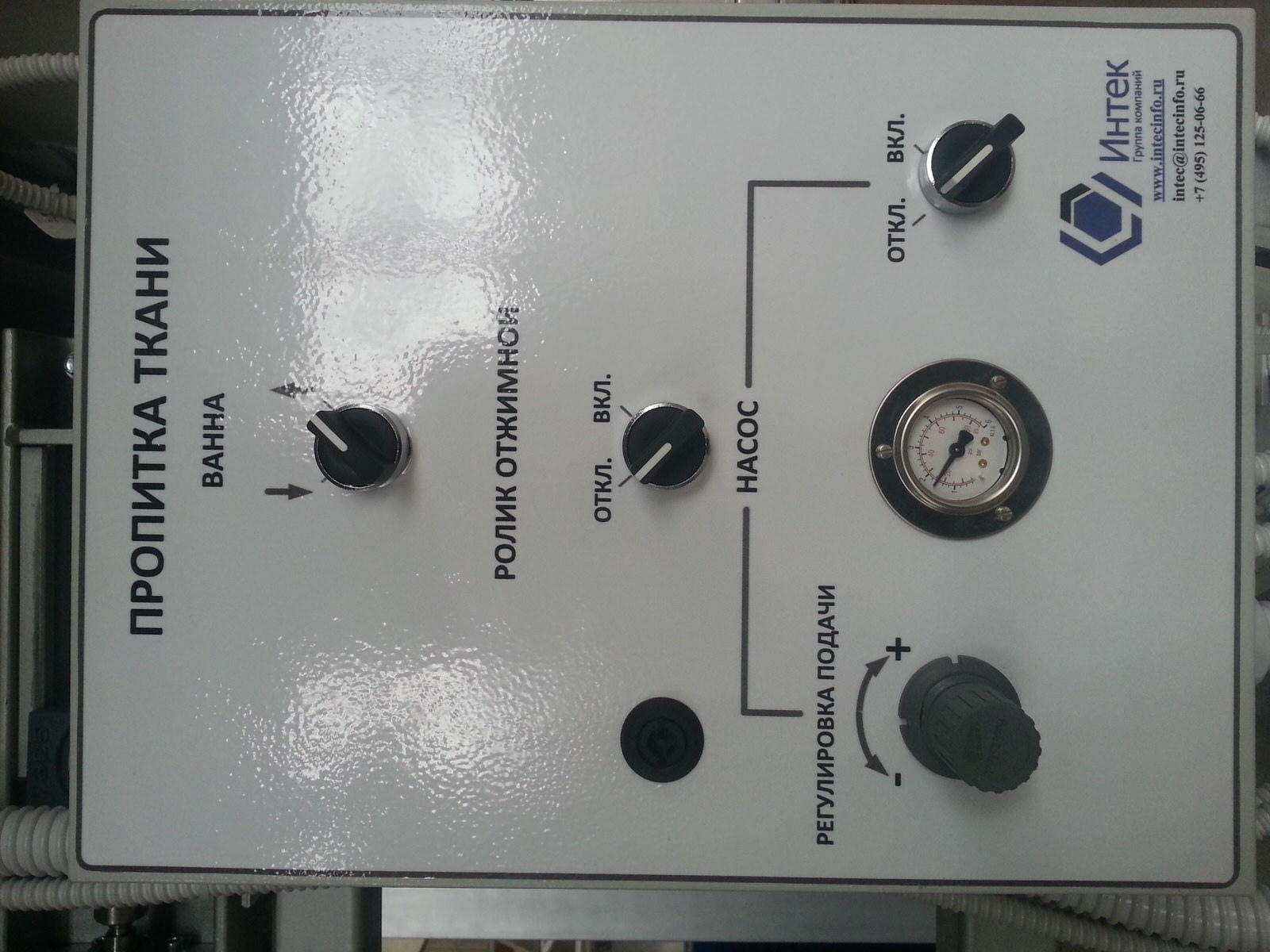

Узел пропитки ткани, согласно требованиям заказчика, был доработан, и в конструкцию были внесены соответствующие изменения. Для улучшения качества процесса наши конструкторы спроектировали спаренный узел пропитки, состоящий из двух ванн. Первая ванна выполняет функцию преимпрегнатора. После первой пропитки и отжима в глубине волокон ткани не остается воздуха. Затем ткань поступает во вторую ванну (импрегнатор), где происходит окончательная пропитка. Подача раствора для пропитки осуществляется в ванны из бака по сигналу датчиков уровня. В пропиточной машине сохранен базовый узел предварительной сушки ткани. Это дает уменьшение естественной влажности исходного материала. В результате чего градиент концентрации увеличивается, и движения пропитывающей жидкости в глубину пор улучшается. Для поддержания трубопроводов и ванн узла пропитки в чистом состоянии предусмотрена их промывка циркулирующим ацетоном в системе.

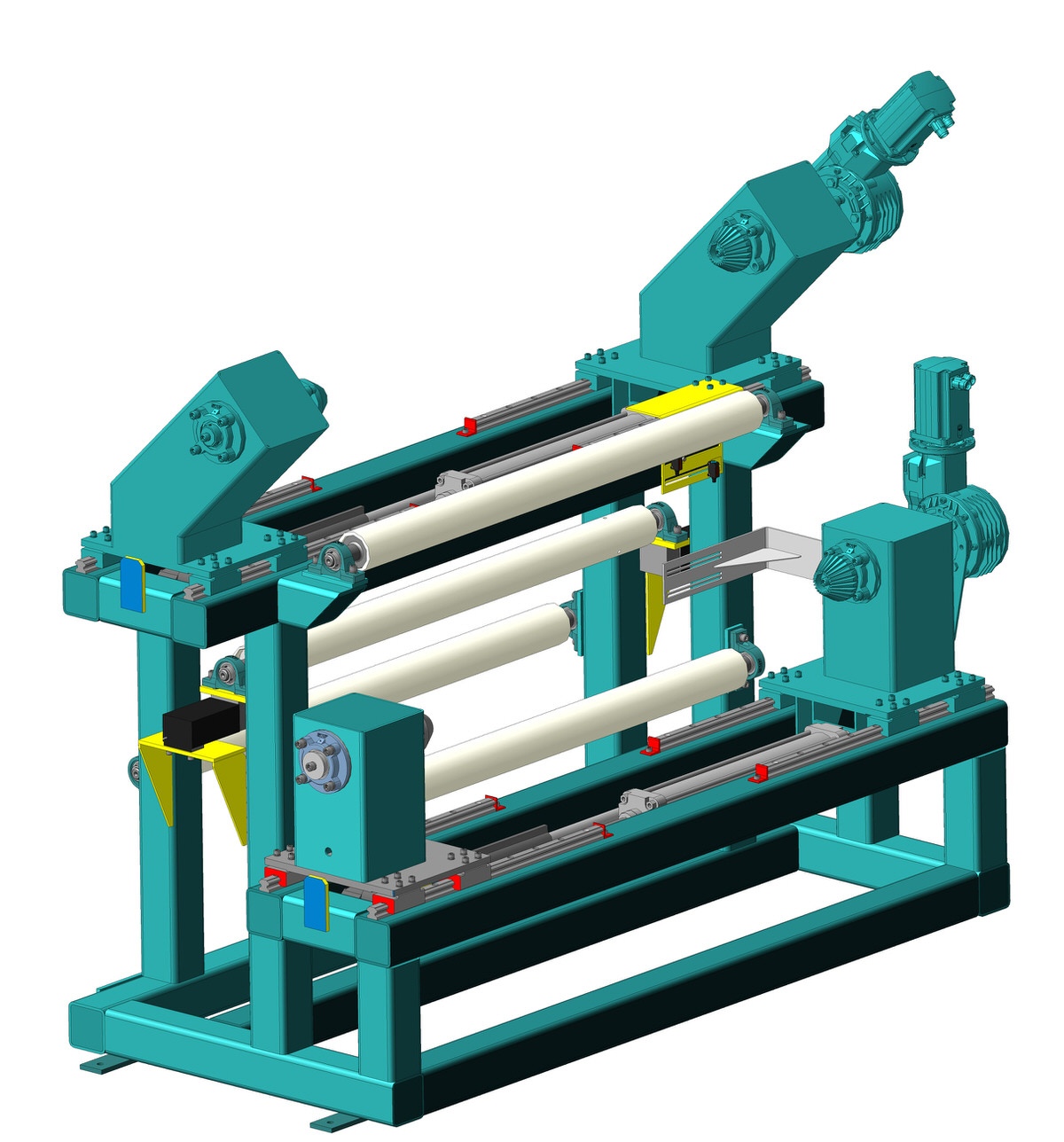

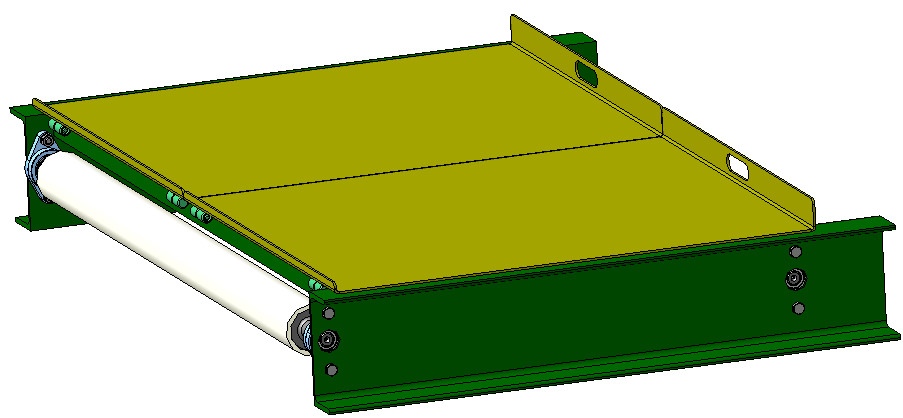

Сдвоенный узел намотки ткани доработан по аналогу с узлом размотки. На нем предусмотрено безопасное снятие рулона препрега с верхней установочной позиции, при вращающемся рулоне в нижнем положении. Узел намотки укомплектован устройством контроля и автоматической корректировки положения кромки полотна с допуском ± 5 мм. Допустима намотка рулона препрега до диаметра 500 мм. Перед узлом намотки расположен узел размотки пленки для разделения слоев пропитанной ткани в рулоне, чтобы не допускать их слипания. Контроль количества готового препрега осуществляется при помощи счетчиков метража. Для намотчиков рулонов предусмотрены обнуляемые счетчики, которые показывают метраж каждого рулона.

В конструкции пропиточной машины предусмотрена система автоматического углекислотного пожаротушения. В зоне сушки установлены датчики, фиксирующие возгорание. Мы провели модернизацию системы пожаротушения. Автоматическое включение продублировано ручным управлением. Подача углекислоты для тушения возгорания производится из подключаемых газовых баллонов. Чтобы избежать неконтролируемого возгорания и минимизировать последствия возможного пожара, работа пропиточной линии блокируется при снижении давления углекислоты в системе.

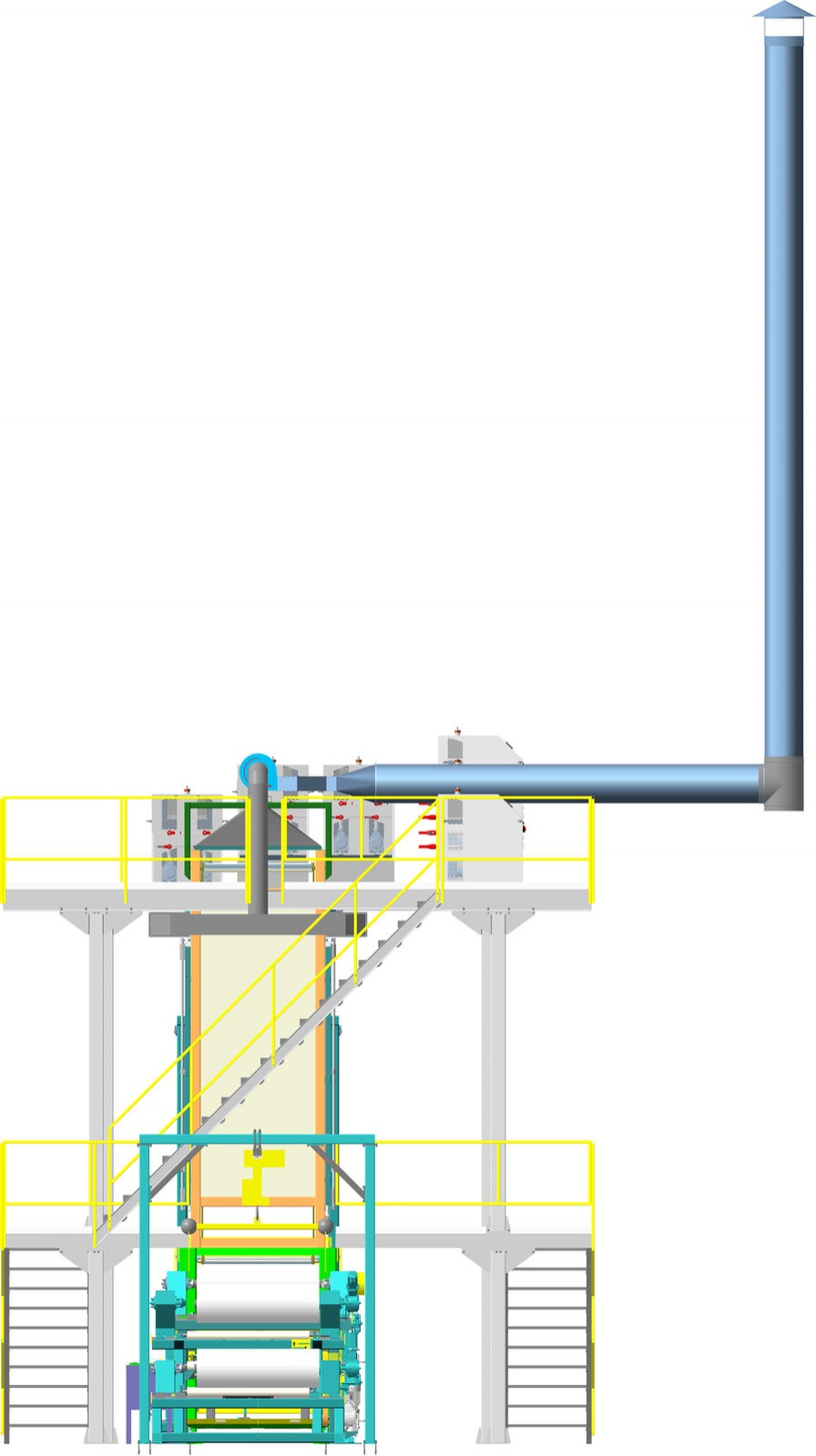

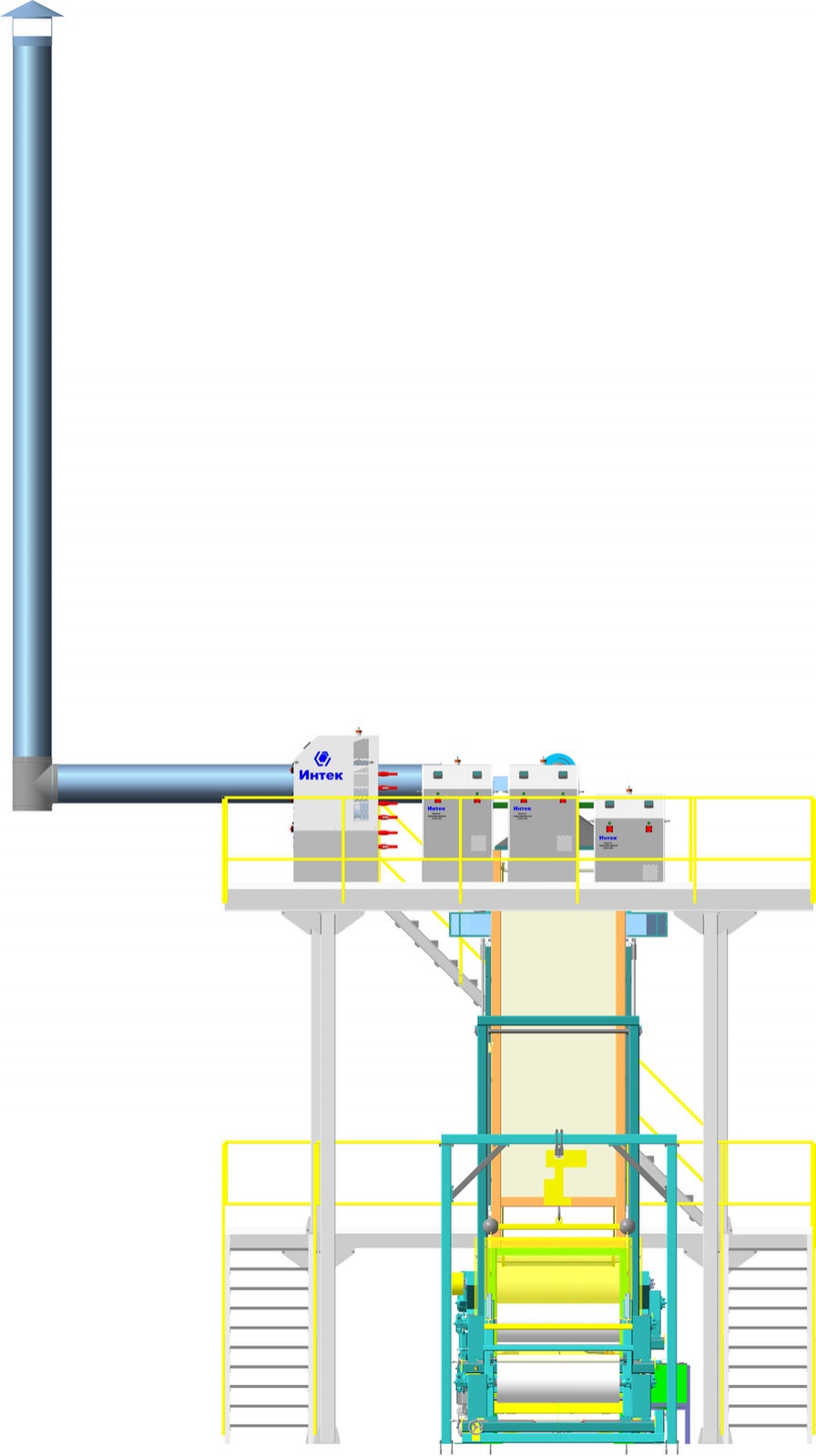

Вертикальная компоновка пропиточной машины была нами выбрана исходя из следующих соображений. Во-первых, при вертикальном расположении зоны сушки, ее горизонтальная проекция минимальна. За счет этого существенно экономятся производственные площади. Во-вторых, движение восходящего потока воздуха равномерно воздействует на обе стороны полотна ткани. При этом проще осуществлять контроль температуры среды в сушильных камерах. Пары испаряемого растворителя удаляются через вытяжную вентиляцию. Однако вертикальная компоновка требует усиления несущего каркаса печи и мощных масляных насосов для подачи горячего масла в нагревательные панели сушильных камер.

Все узлы пропиточной машины были предварительно собраны на нашем производстве и доставлены к месту сборки. Фундамент с закладными под монтаж оборудования был залит сразу после завершения проектной документации и к моменту монтажа набрал проектную прочность. Центральной и габаритной частью установки являются печи. Их каркас крепится к фундаменту анкерными болтами. Горизонтальное и вертикальное положения конструкции регулировали при помощи подкладных пластин и выверяли по лазерному уровню, прошедшего поверку. К центральному модулю стяжными болтами присоединили накопитель и натяжное устройство. Остальные узлы выставили по осевой линии и соединили в единую рабочую схему.

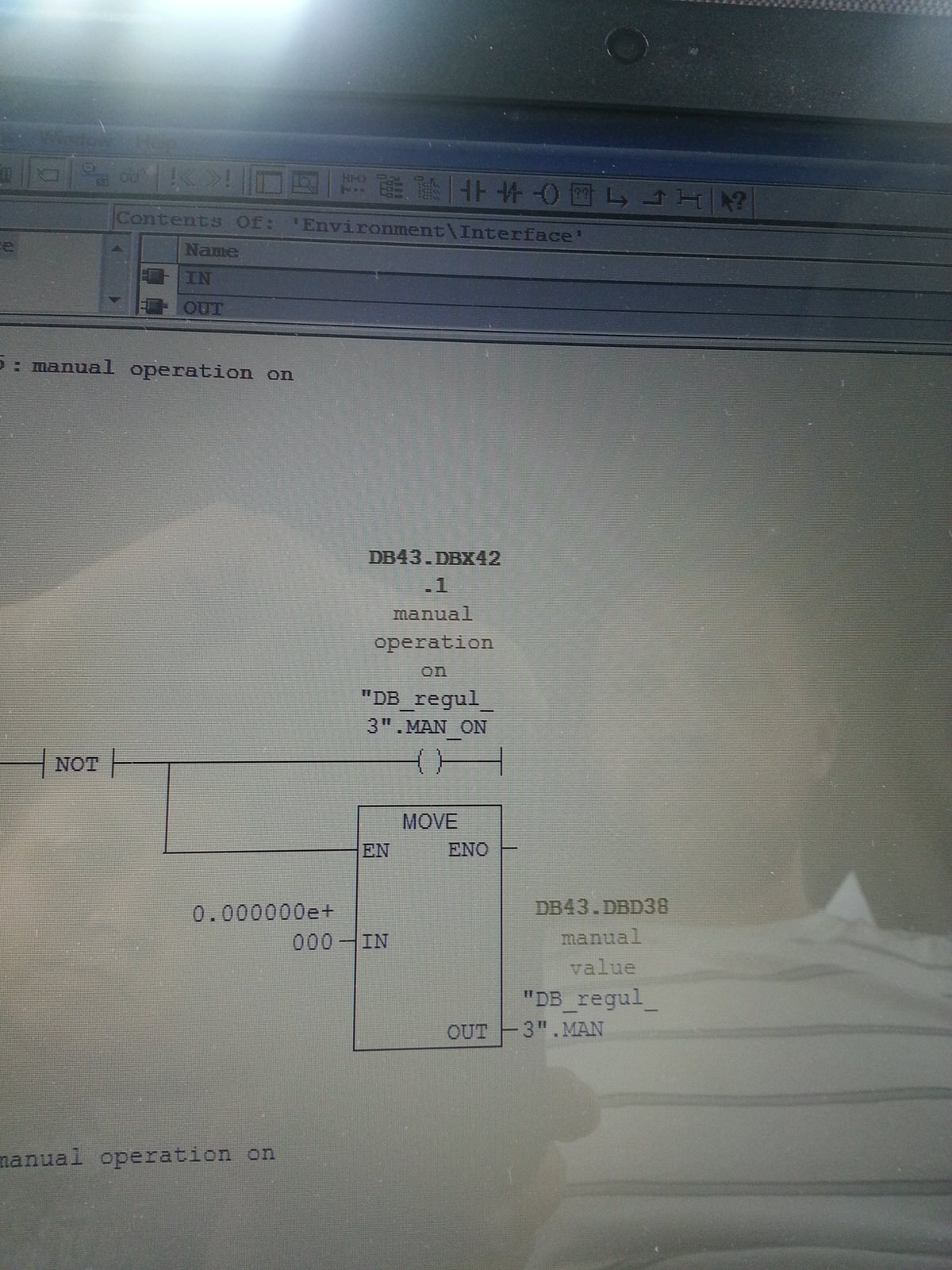

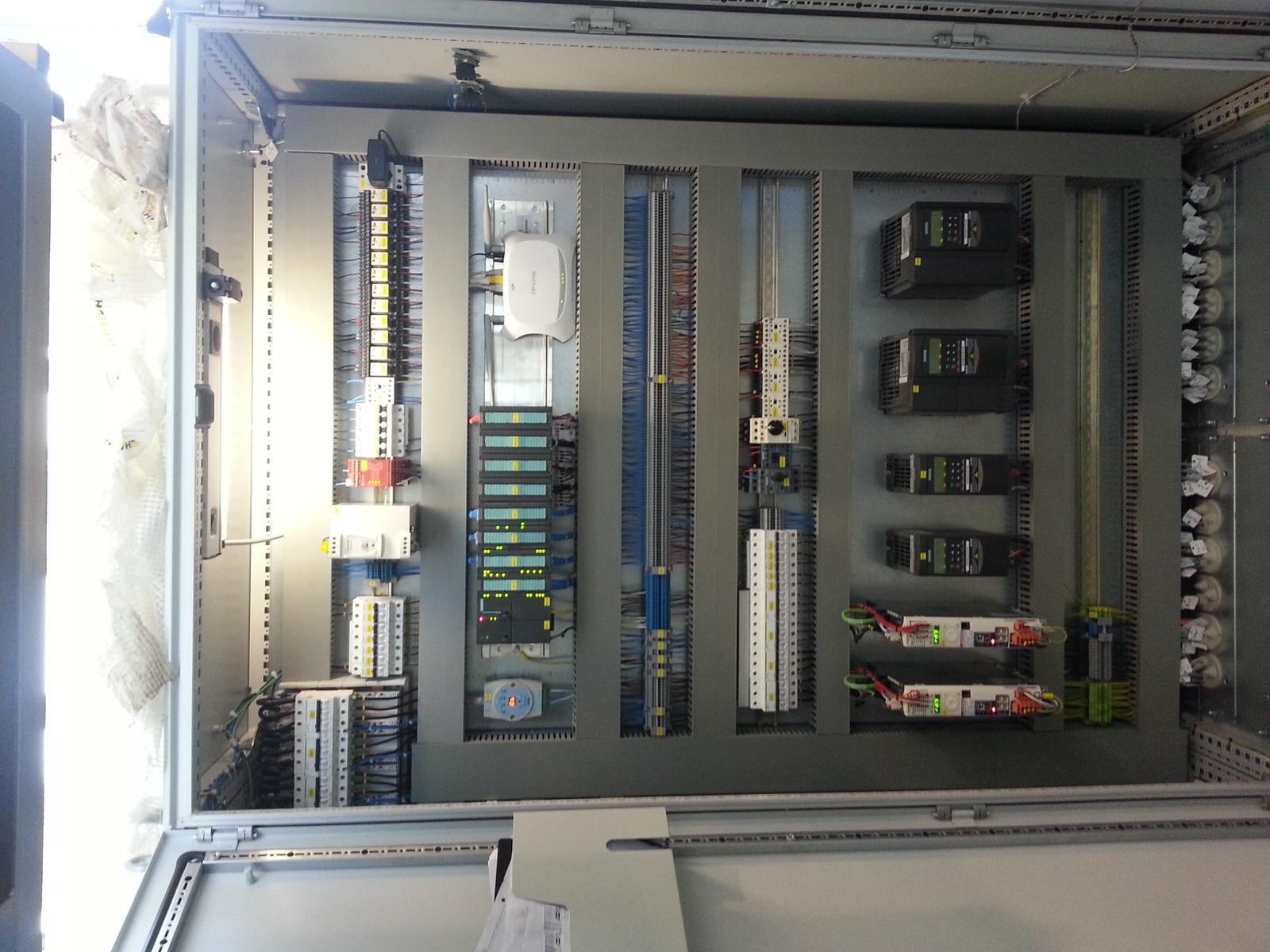

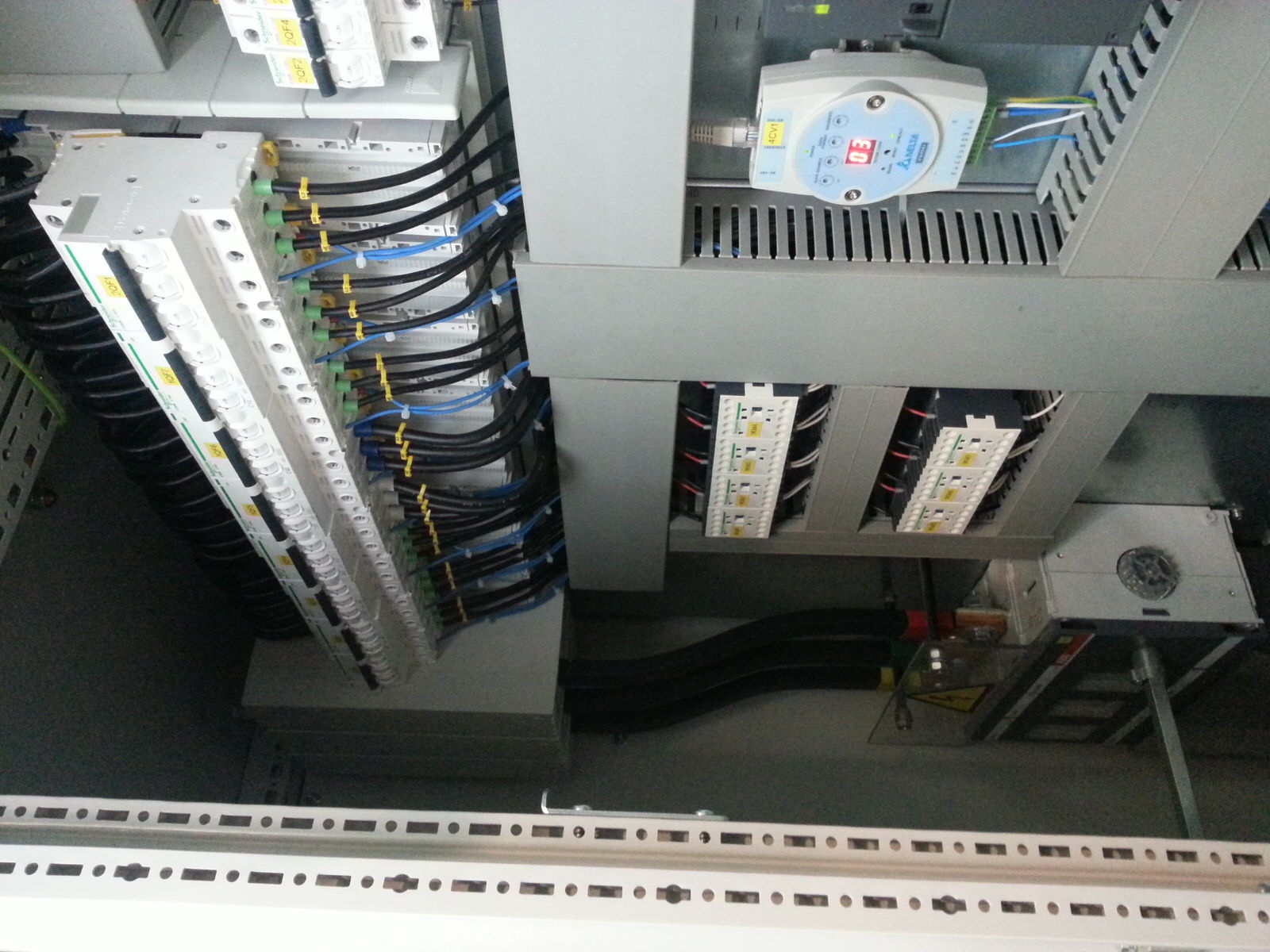

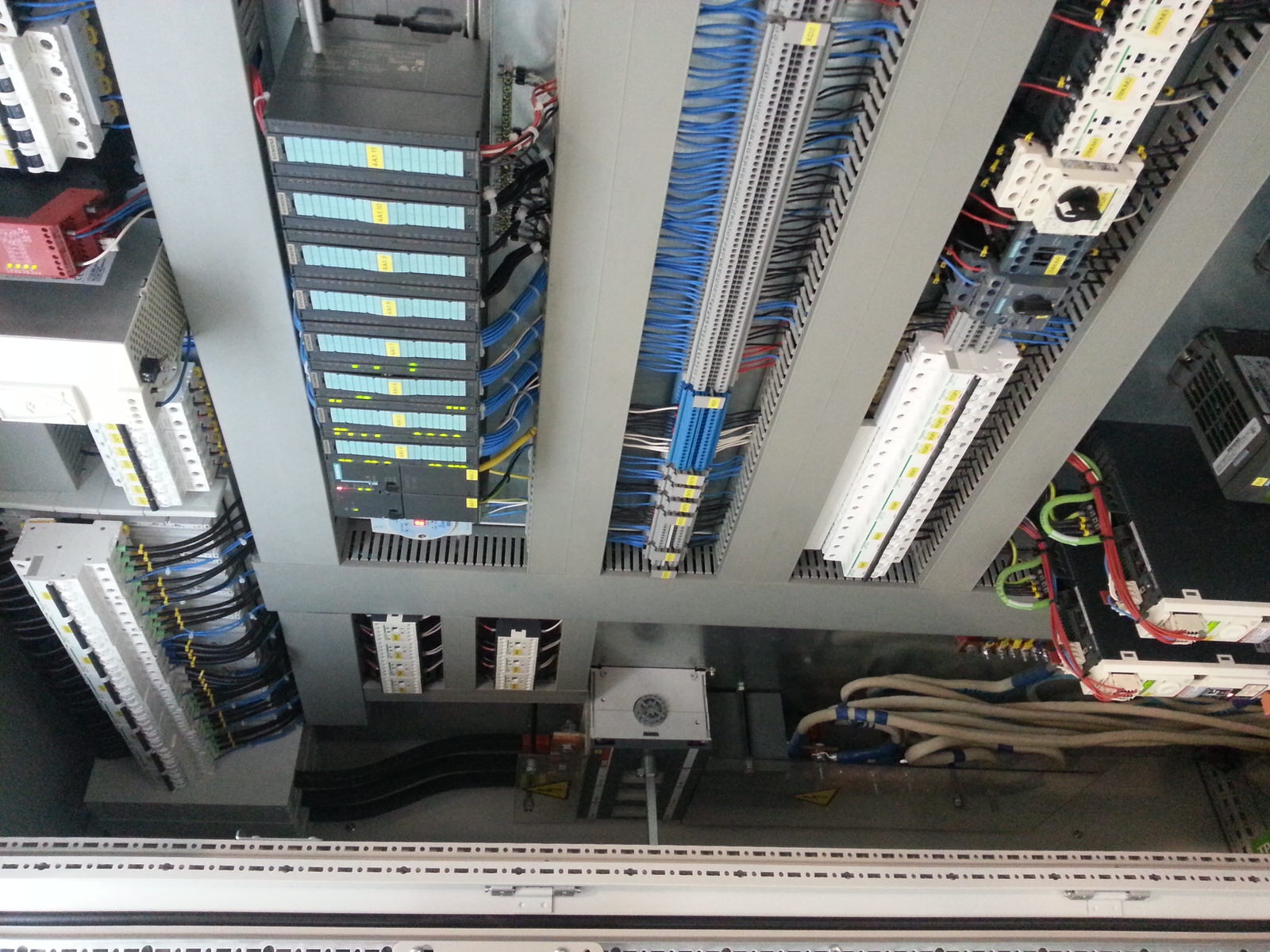

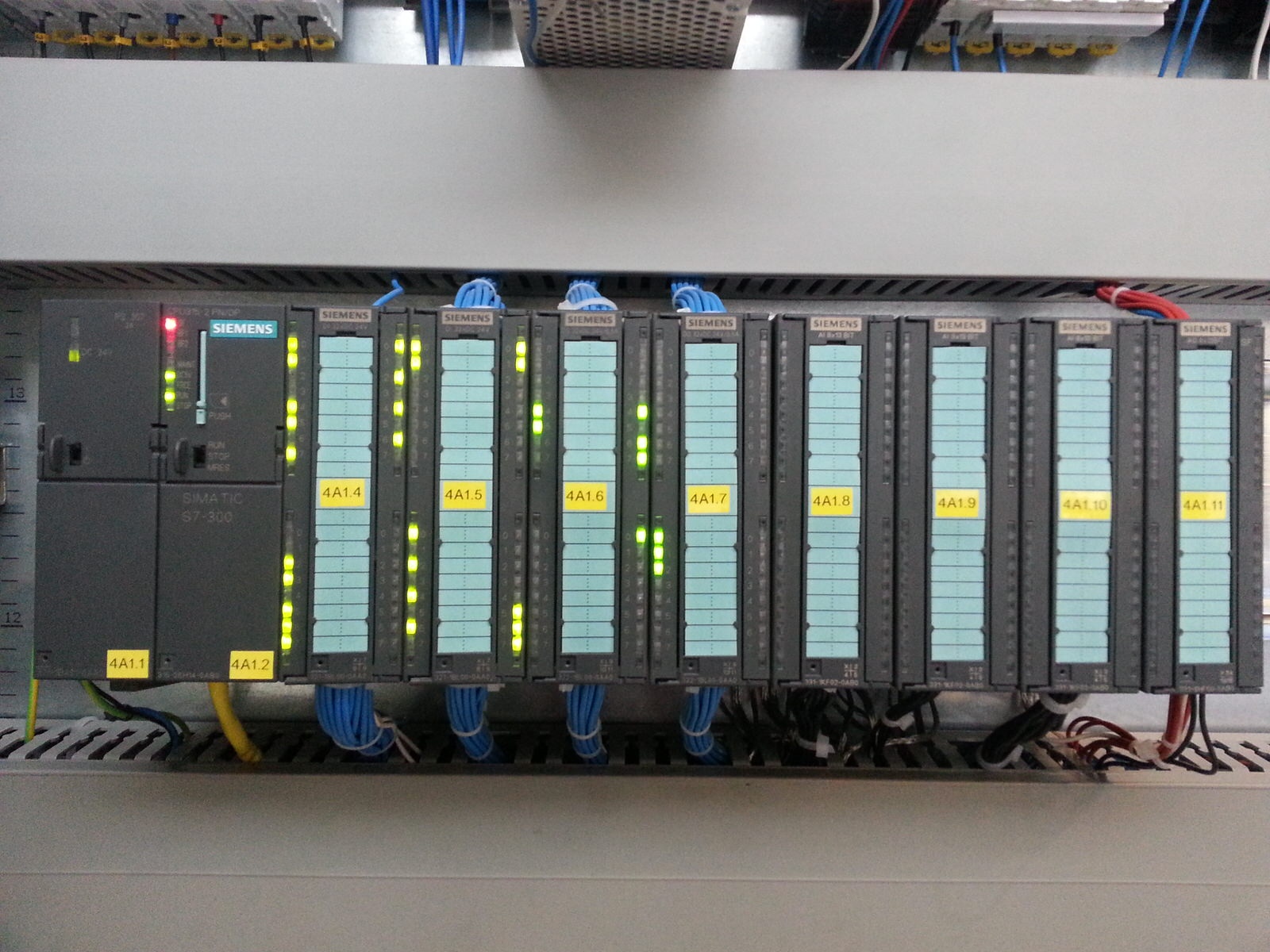

Эта пропиточная машина, как и модель ИНТ-793-1000, оборудована автоматизированной системой управления на базе контроллера Siemens Simatic S7-315. По требованию заказчика производственная линия укомплектована универсальным весовым модулем, который интегрируется в установленную АСУ. Модуль может работать, как в составе автоматизированной системы, так и с собственного операторского пульта при отключенной АСУ.

Монтаж оборудования на АО «СмАЗ» завершен в проектные сроки. Мы провели пуско-наладочные мероприятия и сдали пропиточную линию в эксплуатацию заказчику. Модель ИНТ-793-1000 уже неоднократно зарекомендовала себя, как надежное оборудование, отличающееся простотой управления и обслуживания.