| Наименование: | ОАО «Салют» г. Самара 2015 |

|---|---|

| Заказчик: | ОАО "Салют" г. Самара |

| Начало: | Январь 2015 г. |

| Окончание: | Декабрь 2015 г. |

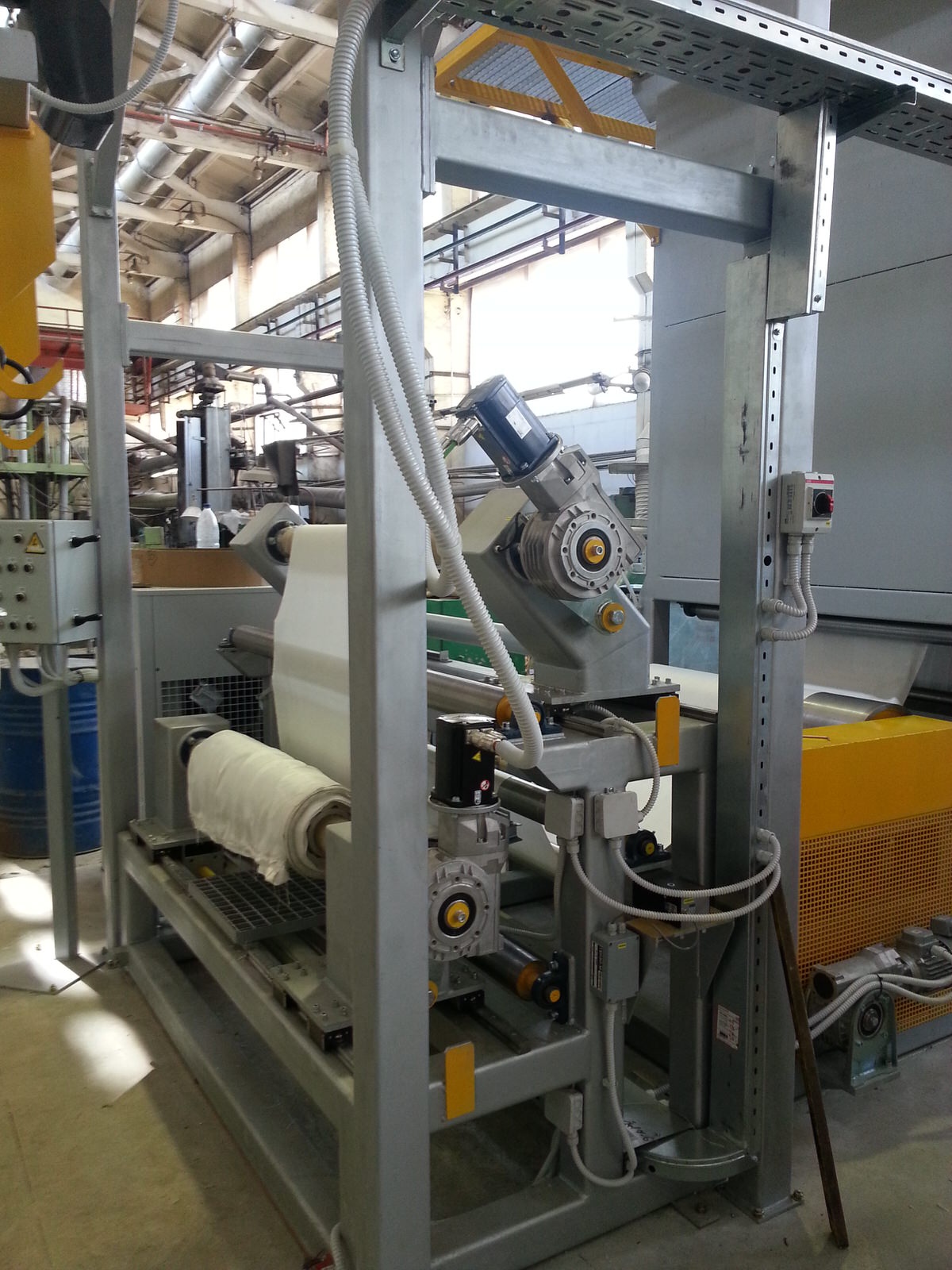

Установка для пропитки тканей разработана и изготовлена компанией «Интек» для нужд и согласно технического задания компании ОАО «Салют» г. Самара.

Установка для пропитки тканей ИНТ 793 000 00 предназначена для производства тканевых препрегов шириной до 1250мм, путем окунания в раствор предварительно просушенной ткани, последующей сушки и намотки в рулон.

- Длина оборудования в сборе, м 8,9

- Ширина оборудования в сборе, м 5,5

- Высота оборудования в сборе (включая кабельные лотки), м 6

- Масса оборудования в сборе, т 18

- Площадь, занимаемая оборудованием (без учёта технологических проходов),м2 38,5

- Общая площадь линии (с учётом технологических проходов и рабочего места оператора), м2 70

- Максимальная ширина ткани, мм 1250

- Скорость протяжки ткани, м/мин 0,2 .. 4

- Максимальный вес ткани (поверхностная плотность), г/м2 1000

- Толщина ткани, мм 0,1 .. 1,5

- Максимальный диаметр рулона, мм 500

- Максимальный вес рулона, кг 250

- Длина гильз, мм 1000 .. 1400

- Диаметр гильз 60 .. 120

- Температура связующего в ванне, оС 203

- Суммарная мощность вентиляционных установок, м³/час 2500

- Электроэнергия напряжение, В 3×380/220 (+10%.....-15%)

- частота, Гц 50

- установленная мощность, кВт 160

- Сжатый воздух (для работы пневмоавтоматики) давление, МПа 0,7

- расход, л/мин 50 (не более)

Состав установки для пропитки тканей

В состав установки для пропитки тканей ИНТ 793.000.00 входят следующие основные элементы (отдельно монтируемые механизмы):

- Узел размотки ткани.

- Накопитель для ткани.

- Печь подсушки ткани.

- Узел пропитки ткани.

- Печь сушки ткани.

- Устройство тянущее.

- Механизм подъема рулонов.

- Система вентиляции.

- Площадка обслуживания.

- Система охлаждения.

Мы разработали установку с учетом легкого доступа ко всем узлам и агрегатам, для проведения ремонтных и сервисных работ и наблюдения за производственным процессом. Для легкой очистки, все части оборудования, которые соприкасаются со связующим, выполнены из нержавеющей стали. Все движущиеся и вращающиеся части линии, а так же элементы линии имеющие температуру выше 60 ºС, надежно защищены от несанкционированного доступа персонала во время работы.

Установка скомпонована линейно вдоль оси, и имеет доступ к узлам со всех сторон, а так же площадку обслуживания на отметке +3500мм, для удобства заправки ткани и обслуживания механизмов.

Разработка и изготовление модулей установки пропитки тканей велись на производственных площадях нашей компании и затем доставлялись и собирались на объекте заказчика.

Монтаж установки

До начала монтажа линии мы нанесли разметку осевых линий на фундаменте, согласно монтажного чертежа.

Первыми установили самые габаритные узлы – печи. Положение печей относительно горизонта устанавливается уровнем, относительно разметки – строительным угольником. Под опорные поверхности при необходимости подкладываются регулировочные пластины. Печи фиксируются к фундаменту с помощью анкерных болтов.

Далее установили накопитель, при этом он скрепляется с печью подсушки стяжными болтами. Таким же образом смонтировали тянущее устройство со стороны печи сушки пропитанной ткани.

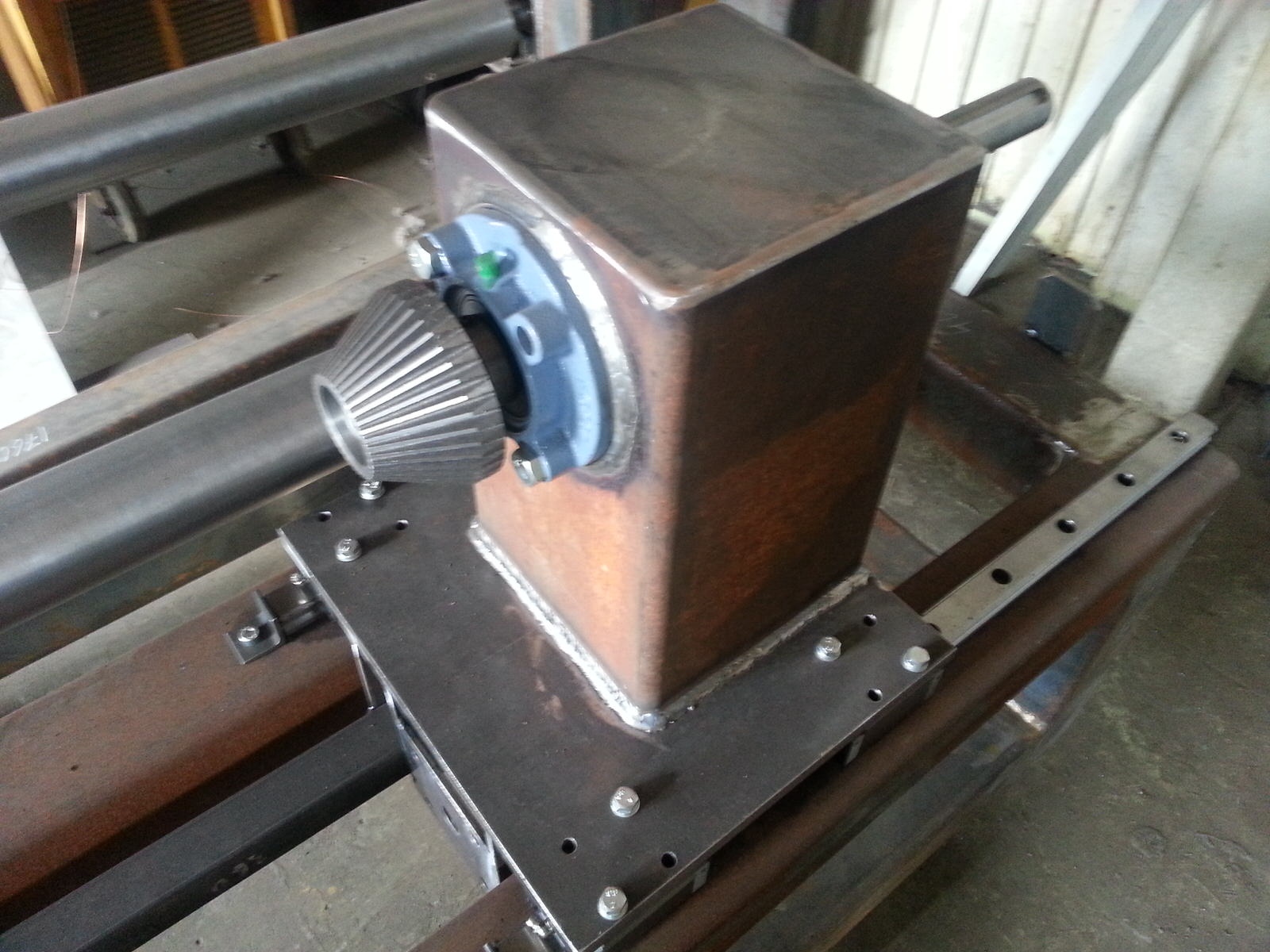

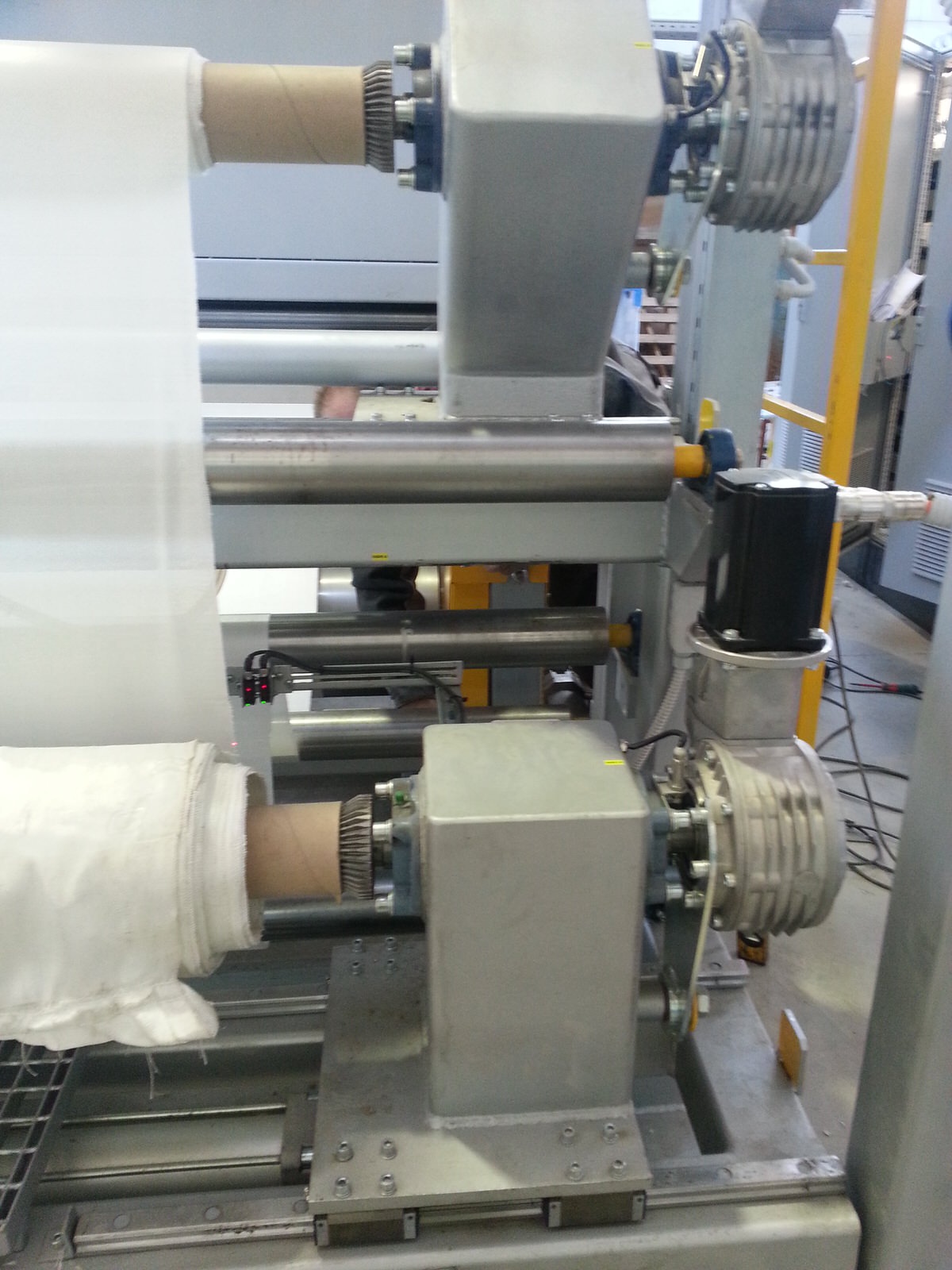

Узел пропитки ткани установили под печь и зафиксировали анкерными болтами к фундаменту. Со стороны накопителя смонтировали узел размотки ткани, а узел намотки ткани установили со стороны тянущего устройства.

Далее собирали площадку обслуживания с лестницей.

Механизмы подъема рулонов смонтировали с обеих сторон линии.

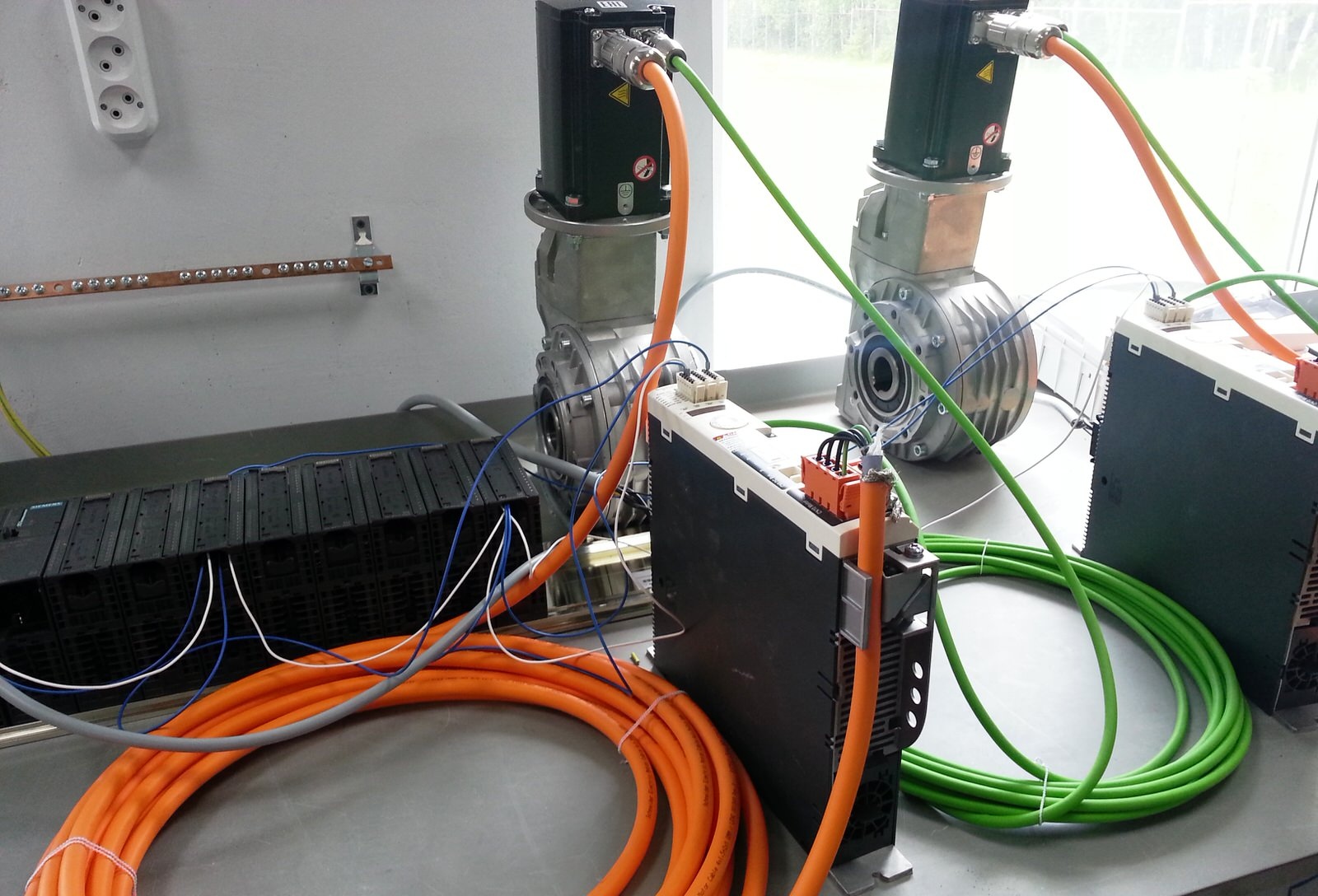

После фиксации основных элементов линии мы установили шкафы электрические силовые, стойки для крепления электрических лотков и шкафов управления, сетчатые ограждения с калитками, закрепили шкафы управления и пневмоавтоматики, разместили электрические лотки и развели электрические кабели.

Произвели монтаж, подключение пневматической системы и электромонтажные работы.

Наладка пропиточной установки

Первичная наладка производится после монтажа, а последующие для работы с тканями различной ширины. Она заключается в установке и фиксации элементов, имеющих регулировку для работы с различными тканями.

- Устанавливаем и фиксируем «бабки» размотчика в таком положении, чтобы середина рулона совпадала с воображаемой линией, проходящей через геометрический центр самого размотчика и всей установки.

- Регулируем положение датчиков обнаружения шва и уровня связующего на узле пропитки ткани.

- Регулируем положение датчиков кромки на намотчике таким образом, чтобы середина рулона совпадала с осевой линией установки.

- После наладки механических элементов необходимо подобрать и задать на панели управления технологические параметры: скорости всех приводов, температурные режимы всех зон печей, а также усилие натяжения и параметры намотки.

Технологический процесс

Подготовка

- Открываем вентили на трубопроводах подачи сжатого воздуха, входное давление д.б. в пределах 5,5-6,5 Бар.

- Включаем питание силового шкафа и дожидаемся появления главного меню панели управления. В случае появления сообщений об аварийных ситуация, устраняем их.

- Загружаем при помощи подъёмника один рулон и сшиваем его с заправленной тканью.

- Запускаем линию и намотчик. Дожидаемся когда шов пройдет отжимные ролики и выключаем намотчик и линию. Запускаем вентиляторы печи и нагрев печи, после прогрева печей можно приступать к работе.

Рабочий процесс

- Запускаем линию, включаем соответствующий намотчик и поднимаем ванну со связующим вверх.

- Дожидаемся когда заправочная ткань перемотается, отрезаем ее а конец пропитанной ткани заправляем на гильзу другого намотчика, включаем его и запускаем новый рулон. Намотчик с заправочной тканью выключаем.

Остановка работ

- Для окончания работы: устанавливаем рулон с заправочной тканью на свободный размотчик, сшиваем его с тканью и когда шов дойдет до ванны со связующим, опускаем ванну вниз. Дожидаемся, когда пропитанная ткань полностью намотается на готовый рулон, отрезаем ее, а заправочную ткань заправляем на гильзу другого намотчика. Выключаем намотчики. Останавливаем линию. Выключаем нагрев печи. После того как печь остынет выключаем вентиляторы.

Система автоматического управления установкой для пропитки.

Автоматизированная система управления процессом Установки для пропитки тканей ИНТ 793 (далее «система») имеет централизованную архитектуру построения и предназначена для управления в режиме реального времени с возможностью работы объектов в локальном режиме при временном отсутствии связи между объектом управления и центральным сервером. В локальном режиме система обеспечивает полноценный контроль и управление параметрами технологического процесса. Система обеспечивает визуализацию и контроль в режиме реального времени состояния оборудования и технологических параметров.

Вся информация выводится на экран рабочего места оператора в реальном времени в виде мнемосхем, таблиц, графиков, предупредительных и аварийных сообщений.

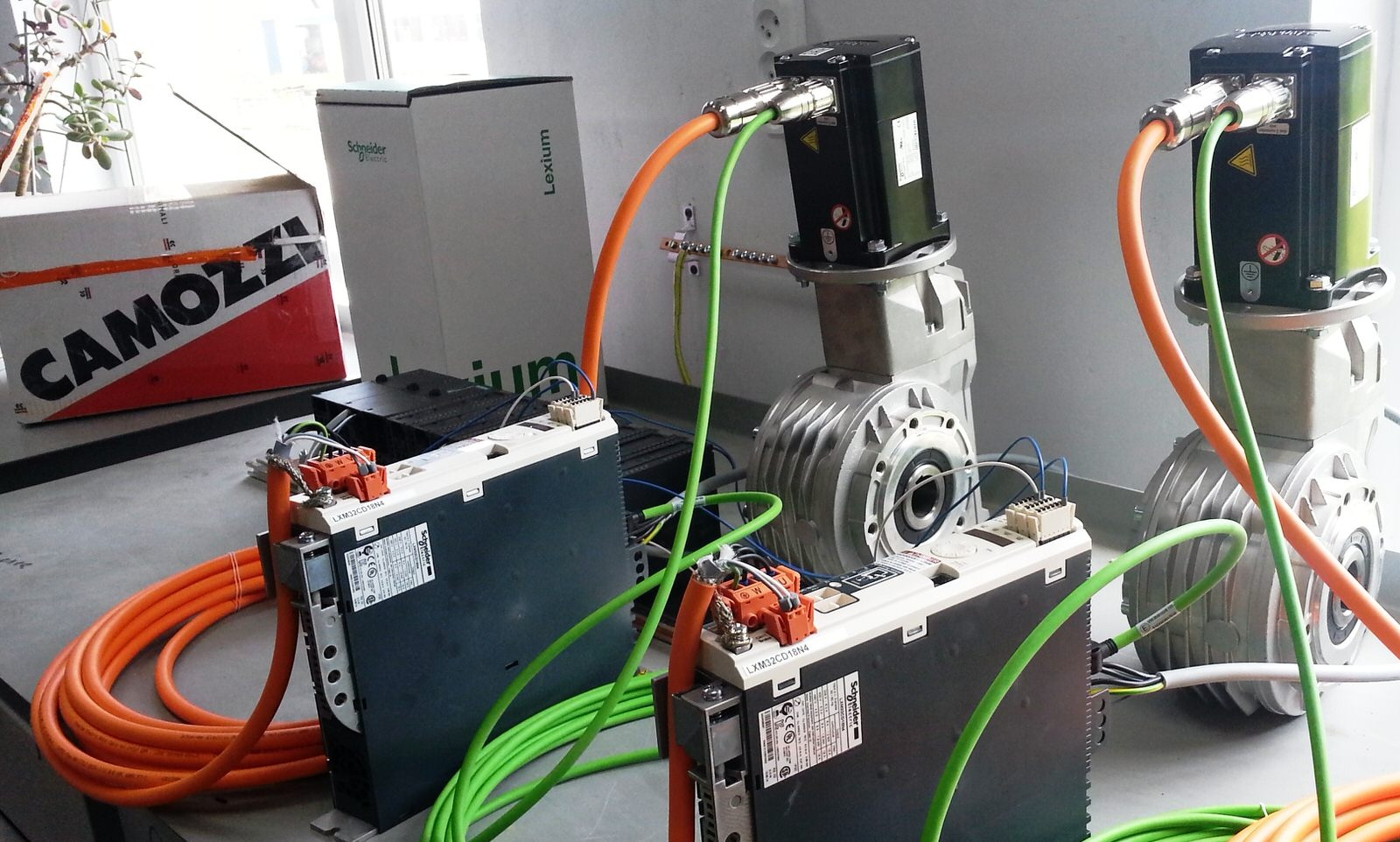

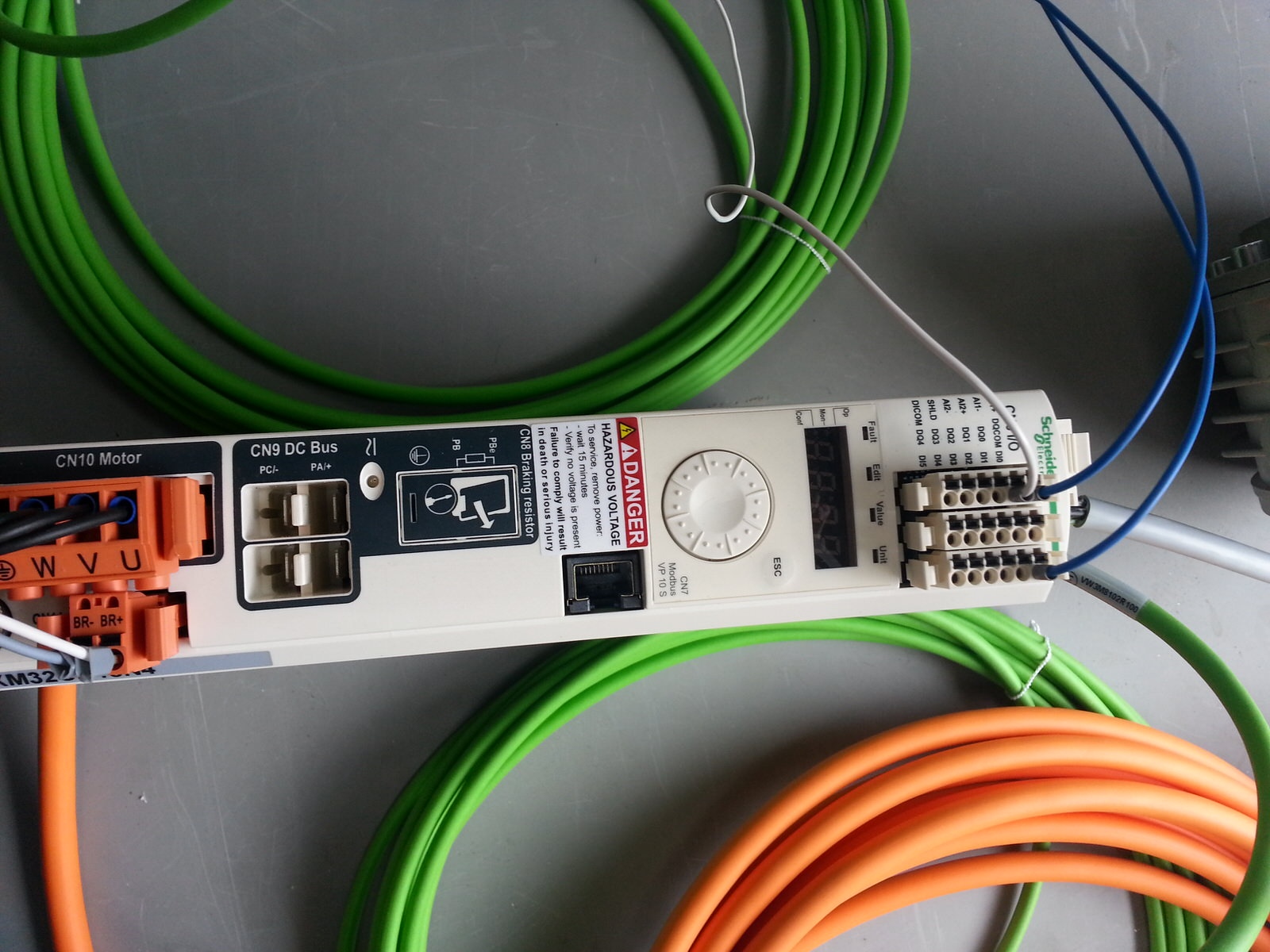

Система выполнена на контроллере SIEMENS SIMATIC S7300 (312). Шкафах управления RITTAL. Автоматах защиты двигателя, бесконтактных реле и электромагнитных пускателях SIEMENS. Частотных преобразователях SIEMENS MICROMASTER 440. Сервоприводах Schneider Electric LXM32C. Для визуализации и задания технологических параметров устройства установлен промышленный компьютер с сенсорным экраном.

ПТК САУ предназначена для обеспечения эффективного функционирования оборудования системы и выполняется с применением программно-технического комплекса (ПТК), обеспечивающего автоматическое и оперативное управление.

Целью создания ПТК САУ является:

- обеспечение работы оборудования в диапазоне допустимых технологических нагрузок;

- безопасность работы оборудования;

- снижение вероятности ошибочных действий оперативного персонала;

- повышение степени автоматизации за счет возможности внедрения отработанных алгоритмов программно-логического управления и выполнения необходимых вычислений;

- улучшение качества протекания технологических процессов в различных режимах;

- улучшение условий труда оперативного и обслуживающего персонала;

- повышение надежности функционирования КТС ПТК САУ;

- анализ архивных данных.

Достижение перечисленных целей ПТК САУ обеспечивается за счет реализации распределенной иерархической структуры системы с применением программно-технического комплекса и автоматизированного рабочего места (АРМ оператора).

ПТК САУ строится в виде отдельных подсистем, каждая из которых имеет свои задачи.

Функции, выполняемые каждой подсистемой, реализуются на трех уровнях управления:

- на первом, полевом уровне осуществляются необходимые измерения и реализуется управление процессом исполнительными механизмами;

- на втором уровне (контроллер и УСО), осуществляется обработка измерений с полевого уровня и выдача команд управления, обеспечивается автономное управление соответствующим технологическим оборудованием по заданным алгоритмам с использованием информации, получаемой с первого уровня, а также оперативных команд, получаемых с верхнего уровня;

- на третьем, операторском уровне осуществляется представление необходимой информации оперативному персоналу и обеспечивается возможность выдачи оперативных (дистанционных) команд, а также выполняются необходимые вычисления, архивирование и представление информации в наглядной графической форме.

- Контроль измеряемых параметров и выдача оперативных команд осуществляется с АРМ оператора.

- САУ строится как открытая система, позволяющая наращивать и корректировать объемы и функции контроля и управления, а также ее математическое и программное обеспечение в процессе разработки, наладки и последующей эксплуатации.

Функциональная структура ПТК САУ

- ПТК САУ системы создается в виде информационно-управляющей системы, работающей в режиме реального времени и обеспечивает сбор, обработку и представление технологической информации, цифровое управление, регулирование и защиту технологического оборудования. ПТК САУ строится в виде многоуровневой системы на базе программно-технических средств фирмы SIEMENS.

- На нижнем уровне выполняются функции связи системы с объектом управления. На этом уровне реализован прием аналоговых и дискретных сигналов от датчиков, контактов реле и т.п.

- На этом же уровне реализуются функции управления исполнительными механизмами.

- ПТК САУ производит архивирование и протоколирование данных о технологических параметрах, срабатывании защит и блокировок, действии программ и подпрограмм, действиях оперативного персонала, неисправностях на технологическом оборудовании и в системе. Доступ к этим данным возможен с рабочего места оператора (АРМ).

Оперативные и информационные функции

Система реализована таким образом, что вмешательство оперативного персонала в работу оборудования минимально:

- задание необходимых параметров;

- пуск системы в автоматический режим;

- останов системы;

Информационные функции, выполняемые системой оперативно:

- контроль за данными, характеризующими текущее состояние оборудования и работой автоматических устройств;

- предупредительная и аварийная сигнализация;

- регистрация, хранение и представление информации о технологических параметрах, переключениях в технологической схеме, работе автоматики и действиях оперативного персонала;

- регистрация и архивирование информации об аварийных ситуациях.

Функции, обеспечивающие качество и надежность работы ПТК САУ, выполняемые автоматически:

- диагностика состояния технических средств системы автоматического управления;

- проверка достоверности входной информации и выдача сообщений о фактах недостоверности;

- диагностика состояния исполнительных механизмов, выдача сообщений о фактах неисправности;

- проверка цепей технологических защит, опробование схем технологических защит;

- блокирование ошибочных сигналов и воздействий при ошибках, отказах и неисправностях;

- формирование и накопление информации и выдача сообщений оперативному персоналу и обслуживающему персоналу ПТК САУ при отказе технических средств с указанием устройства, места, времени и вида отказа;

Функции, выполняемые обслуживающим персоналом ПТК САУ:

- проверка правильности функционирования технических и программных средств ПТК САУ и выявление неисправностей, не обнаруженных системой;

- корректировка в регламентируемых пределах динамических настроек и уставок, а также предусмотренных проектной документацией структурных решений и алгоритмов.

Техническая структура ПТК САУ

Разрабатываемая система имеет три уровня:

Нижний (полевой) уровень

В состав нижнего уровня входят: первичные преобразователи (датчики) измеряемых параметров, исполнительные механизмы и устройства.

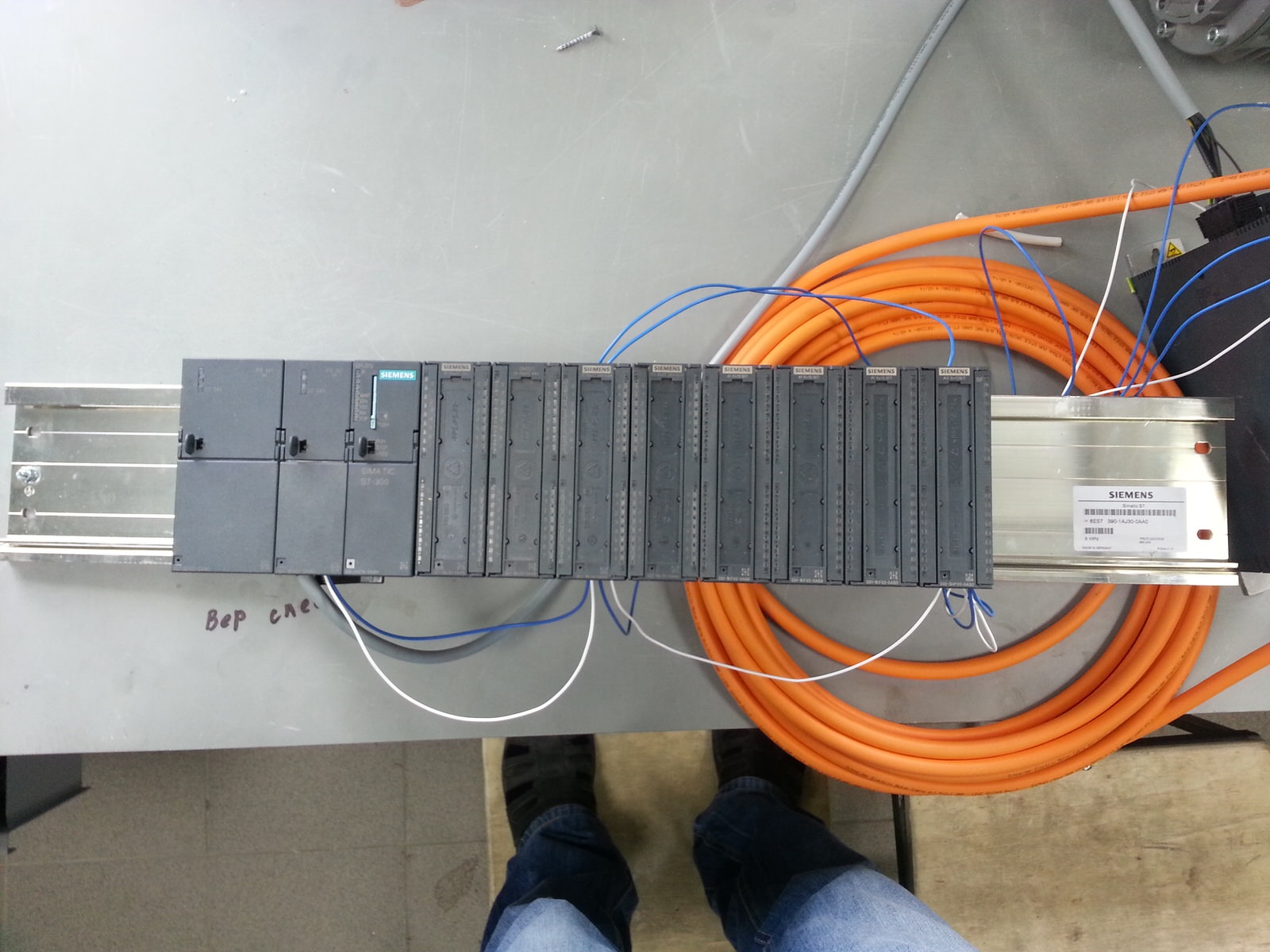

Средний уровень контроллеров и УСО

Средний уровень программно-технического комплекса включает в себя контроллер SIEMENS SIMATIC серии S7-300 и модулями ввода-вывода аналоговых и дискретных сигналов (модули УСО), обеспечивающими основные функции системы по сбору информации, ее обработке и выдаче управляющих воздействий на исполнительные механизмы, а также диагностику периферийного оборудования. Модули контроллеров и УСО также имеют программно-аппаратные средства самодиагностики.

Контроллер и модули ввода/вывода объединены в стойки, которые располагаются в шкафах ПТК САУ.

Стойки размещаются в типовых шкафах ПТК САУ, в которых кроме них устанавливаются релейные модули, устройства питания, клеммные соединители, автоматы защиты двигателей, электромагнитные пускатели, преобразователи частоты и т.п.

Модульный программируемый контроллер для решения задач автоматизации низкого и среднего уровня сложности, имеет широкий спектр модулей для максимальной адаптации к требованиям решаемой задачи. Использование распределенных структур ввода-вывода и простое включение в сетевые конфигурации. Удобная конструкция и работа с естественным охлаждением. Свободное наращивание функциональных возможностей при модернизации системы управления. Высокая мощность благодаря наличию большого количества встроенных функций и стандартных библиотек.

Программируемый контроллер SIMATIC S7-300 имеет:

- сертификат соответствия и метрологический сертификат Госстандарта России;

- разрешение на применение федеральной службы по экологическому, технологическому и атомному надзору;

- сертификаты DIN, UL, CSA, FM, CE;

Программируемый контроллер S7-300 включает в свой состав:

- модуль центрального процессора (CPU);

- блоки питания (PS) для питания контроллера и внешнего оборудования;

- сигнальные модули (SM), предназначенные для ввода и вывода дискретных и аналоговых сигналов;

- коммуникационные процессоры (СР) – интеллектуальные модули, выполняющие автономную обработку коммуникационных задач в промышленных сетях AS-Interface, PROFIBUS, Industrial Ethernet, PROFINET и системах PtP связи. Применение загружаемых драйверов для СР 241 позволяет расширить коммуникационные возможности контроллера поддержкой обмена данными в сетях MODBUS RTU и Data Highway.

- интерфейсные модули (IM) для подключения стоек расширения к базовому блоку контроллера.

Конструкция контроллера отличается высокой гибкостью и удобством обслуживания. Все модули устанавливаются на профильную шину и фиксируются в рабочих положениях винтами. Объединение модулей в единую систему выполняется с помощью шинных соединителей (входят в комплект поставки каждого модуля), устанавливаемых на тыльную часть корпуса. Произвольный порядок размещения модулей в монтажных стойках. Фиксированные посадочные места занимают только модули PS, CPU и IM. Наличие съемных фронтальных соединителей, позволяющих производить быструю замену модулей без демонтажа их внешних цепей модулей. Механическое кодирование фронтальных соединителей исключает возможность возникновения ошибок при замене модулей.

Все центральные процессоры S7-300 характеризуются следующими показателями:

- высокое быстродействие;

- Загружаемая память в виде микрокарты ММС;

- развитые коммуникационные возможности, одновременная поддержка большого количества активных коммуникационных соединений;

- работа без буферной батареи.

ММС используется для загрузки программы, сохранения данных при перебоях в питании CPU, а также для архивирования данных.

Типовой набор встроенных технологических функций позволяет решать задачи скоростного счета, измерения частоты или длительности периода, ПИД - регулирования, позиционирования, перевода части дискретных выходов в импульсный режим. Все центральные процессоры S7-300 оснащены встроенным интерфейсом MPI, который используется для программирования, диагностики и построения простейших сетевых структур.

Система команд центральных процессоров включает в свой состав более 350 инструкций и позволяет выполнять:

- логические операции, операции сдвига, вращения, дополнения, операции сравнения, преобразования типов данных, операции с таймерами и счетчиками;

- арифметические операции с фиксированной и плавающей точкой, извлечение квадратного корня, логарифмические операции, тригонометрические функции;

- операции загрузки, сохранения и перемещения данных, операции условных и безусловных переходов, вызов блоков и т.д.

Для программирования и конфигурирования S7-300 используется пакет STEP7. Кроме того, для программирования контроллеров S7-300 может использоваться также весь набор программного обеспечения Runtime, а также широкий спектр инструментальных средств проектирования.

Верхний уровень ПТК САУ

Верхний уровень системы управления строится на базе современной SCADA – системе SIMATIC WinCC Flexible(Windows Control Center). Это компьютерная система человеко-машинного интерфейса, работающая под управлением операционных систем Windows и предоставляющая широкие функциональные возможности для построения систем управления различного назначения:

- простое построение конфигураций клиент-сервер;

- поддержка резервированных структур систем автоматизации;

- неограниченное расширение функциональных возможностей благодаря использованию ActiveX элементов;

- открытый ОРС-интерфейс (OLE for Process Control) для реализации функций обмена данными;

- простое и быстрое конфигурирование системы, интеграция в единый проект с пакетом STEP7.

Базовая конфигурация системы включает в свой состав набор функций, позволяющих выполнять событийно управляемую сигнализацию, архивирование результатов измерений, регистрировать технологические данные и параметры настройки конфигурации, функции управления и визуализации.

SIMATIC WinCC – базовые функциональные модули:

- WinCC Explorer быстрый обзор всех данных проекта, глобальных установок, запуска редакторов и режима Run-time, конфигурация системы «клиент-сервер», загрузка изменений проекта непосредственно в Runtime.

- Graphics Designer – разработка мнемосхем с поддержкой централизованно изменяемых шаблонов дизайна, цветовой палитры, объектов пользователя. Динамизация осуществляется с помощью прямой привязки к тегам, динамических диалогов, скриптов на языках ANSI-C и VBS.

- Alarm Logging – сбор, вывод и архивация сообщений. Поддерживаются два метода генерации сообщений: периодический опрос тегов или прием пакетов ПЛК. Сообщения могут генерировать звуковые сигналы.

- Tag Logging - сбор, обработка и архивация данных процесса. База данных для архивации основана на MS SQL Server. Архивация производится циклически, или управляется событиями в системе. Может производиться архивация отдельных тегов или целиком блоков данных ПЛК. Возможна конфигурация с центральным архивным сервером.

- Report Designer – генерация отчетов в свободно программируемом формате, управляемая событиями или по времени. Возможна генерация протоколов сообщений, измеряемых величин и пользовательских отчетов. В отчет можно включать данные из CSV файлов и баз данных.

- Global Script программирование действий, производимых с графическими объектами, а также скриптов, выполняющихся в фоновом режиме, на языках ANSI-C или Visual Basic Scripts. Можно подключать динамические библиотеки DLL (только в ANSI-C) и работать с ActiveX объектами.

- User Administrator – управление пользователями и уровнями доступа в проекте. Может интегрироваться в систему безопасности Windows при работе совместно с Simatic Logon. Поддерживается управление веб-пользователями для Web Navigator.

- Text Library и Text Distributor – управление текстами и мультиязычными проектами. Поддерживается экспорт и импорт текстов из всех редакторов.

- Menu & Toolbar редактор, позволяющий создавать пользовательские меню и панели инструментов для экранов и окон.

- OS-Project Editor – набор инструментов, таких как автопостроение иерархии мнемосхем, синхронизации времени в системе, конфигурация проектов с несколькими мониторами, контроль работоспособности устройств.

В комплект поставки WinCC входит набор каналов связи для подключения к ПЛК SIMATIC S5/S7. Для организации связи по MPI/PROFIBUS. При подключении по Ethernet через стандартную сетевую карту лицензия Softnet-S7 Lean на 8 подключений уже входит в комплект поставки WinCC. Так же входят все каналы для Modbus, TCP/IP, Allen Bradley Ethernet IP (ControlLogix, PLC5, SLC50x), Mitsubishi семейств FX3U и Q.