| Наименование: | Декёнинк РУС 2012 г. |

|---|---|

| Заказчик: | ООО «Декёнинк Рус» г. Протвино |

| Начало: | Январь 2012 г. |

| Окончание: | Декабрь 2012 г. |

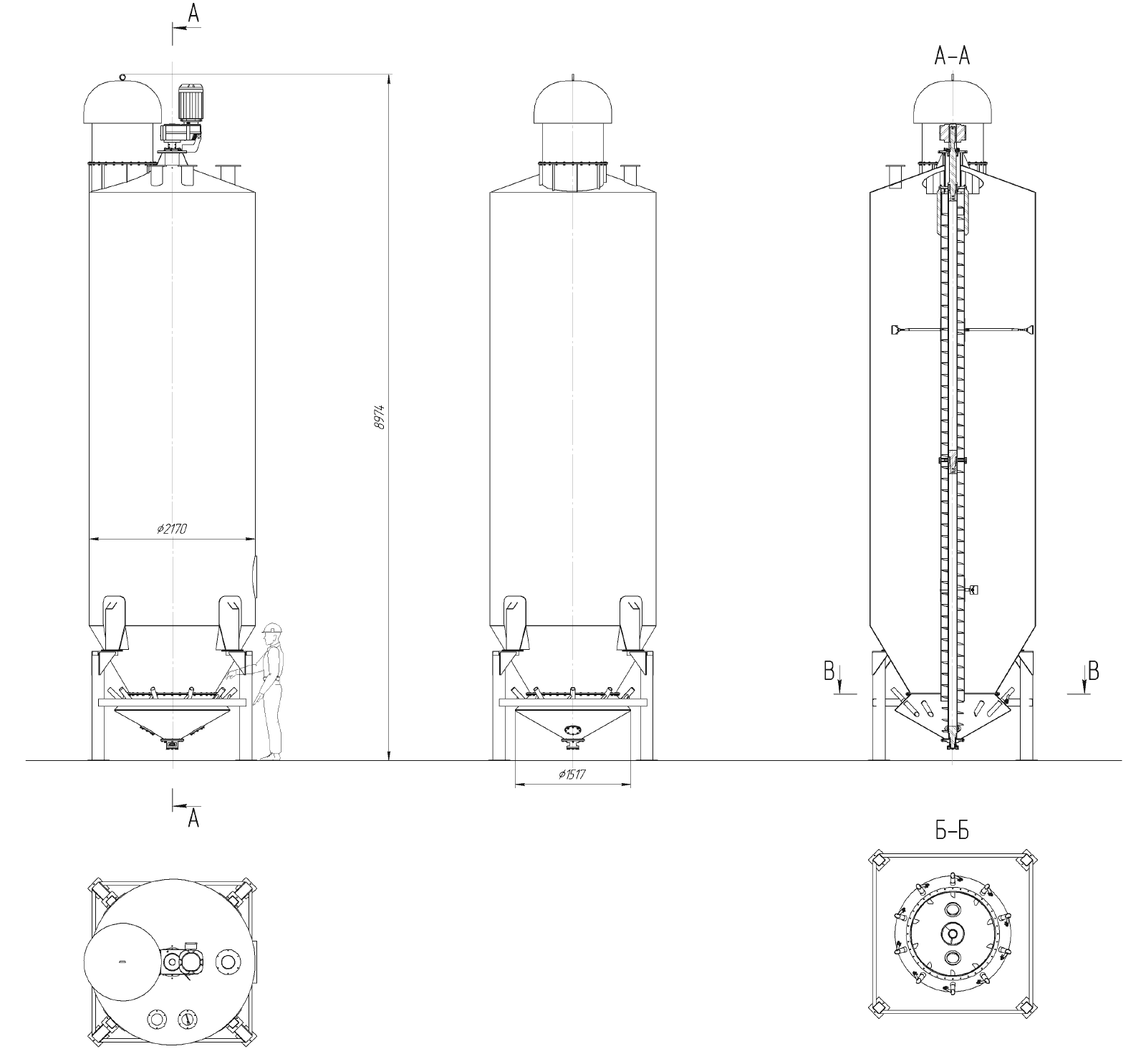

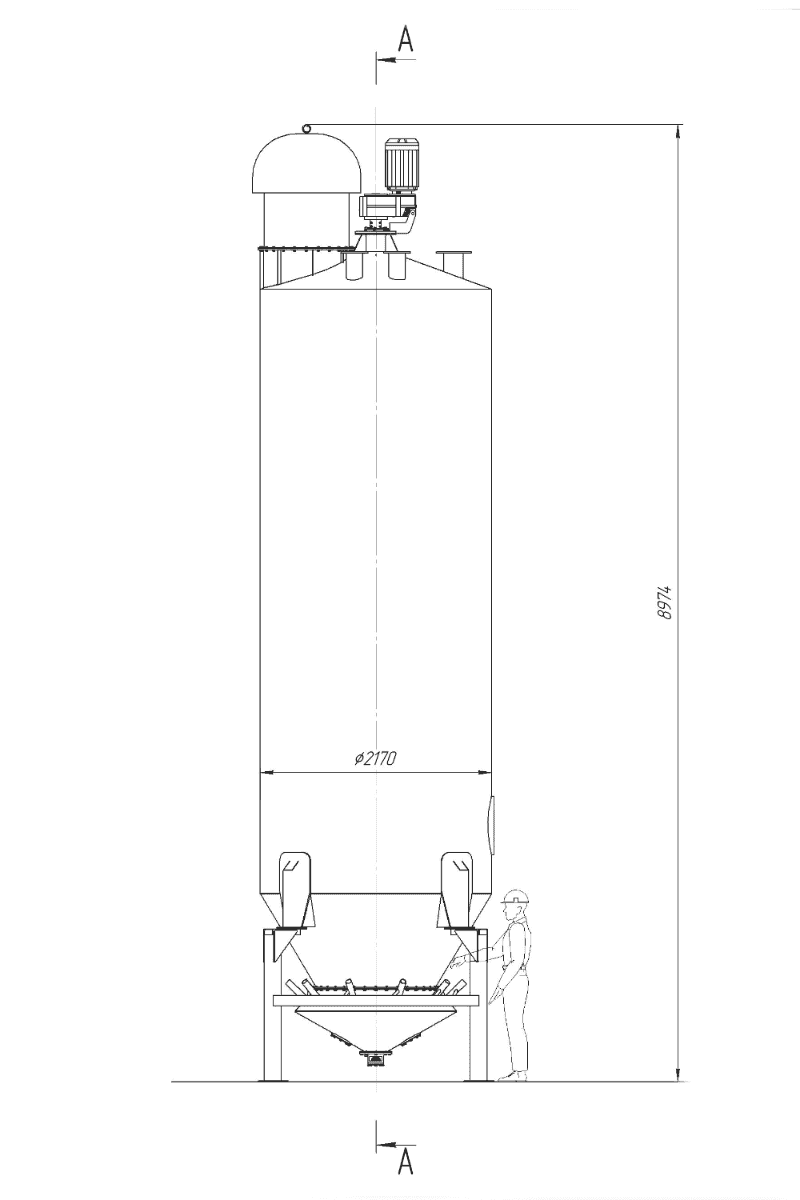

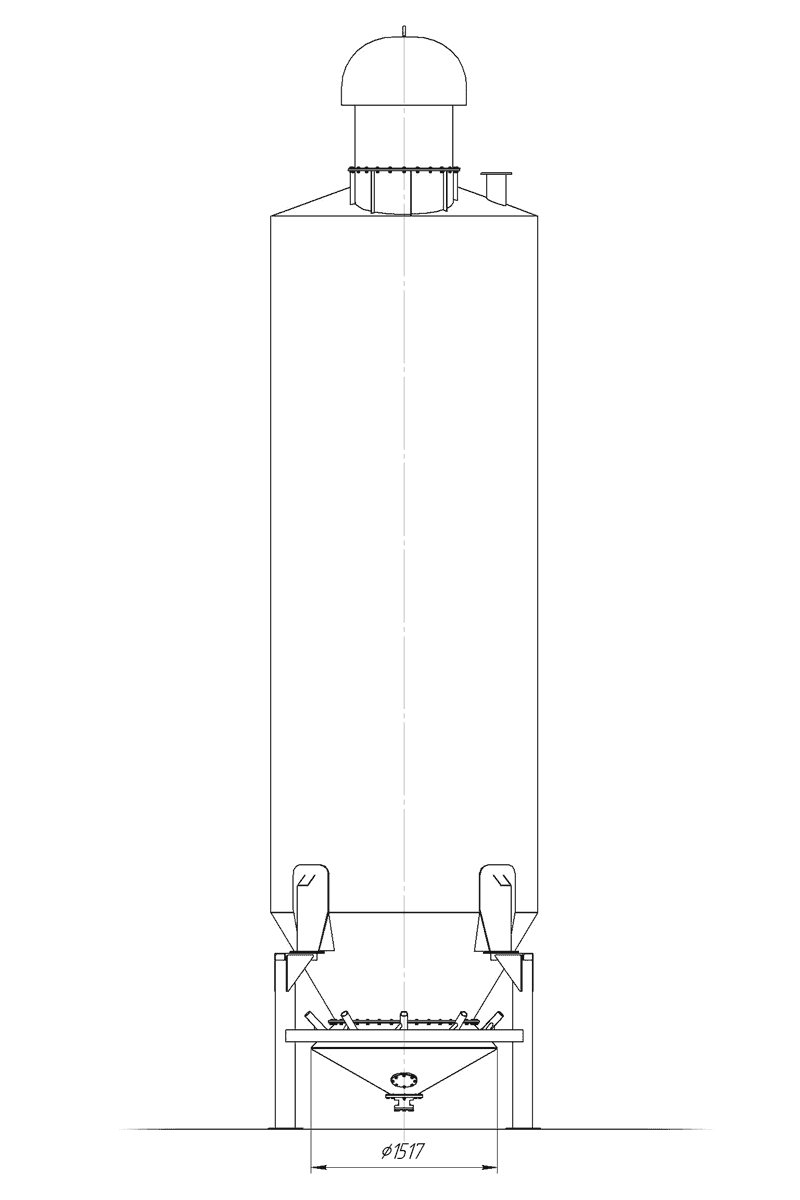

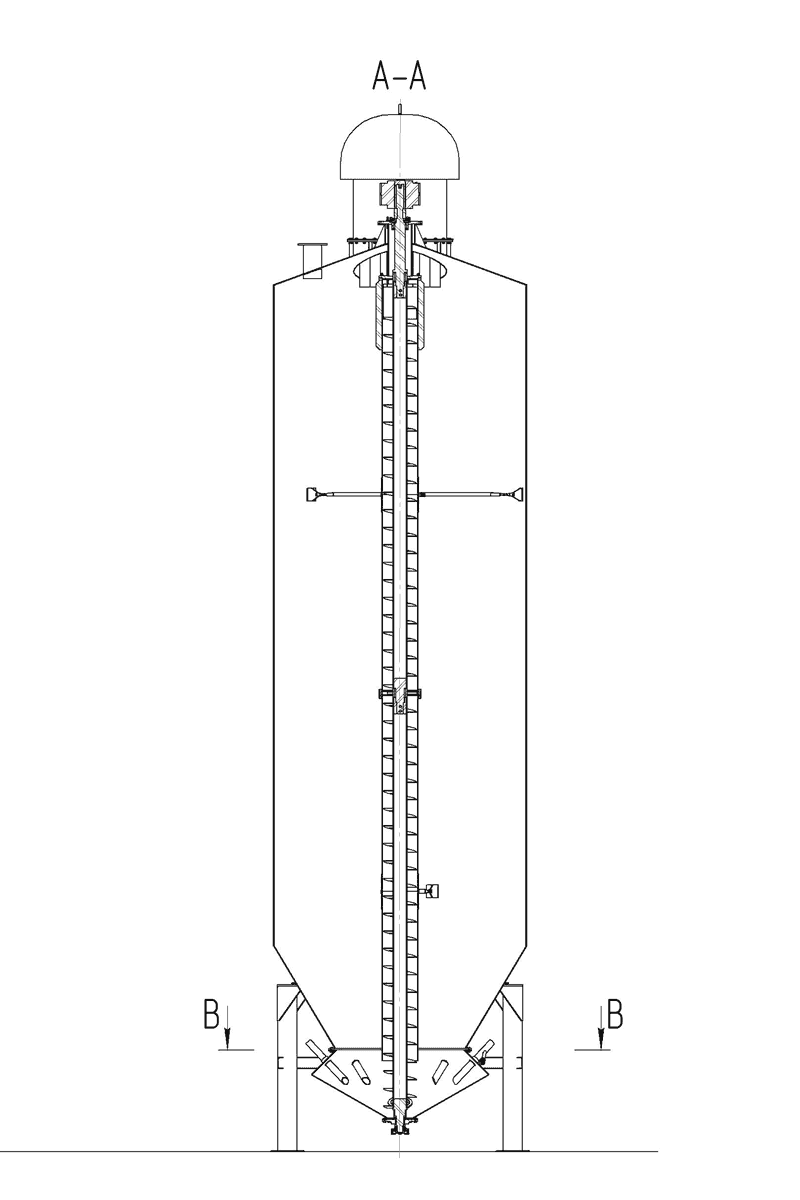

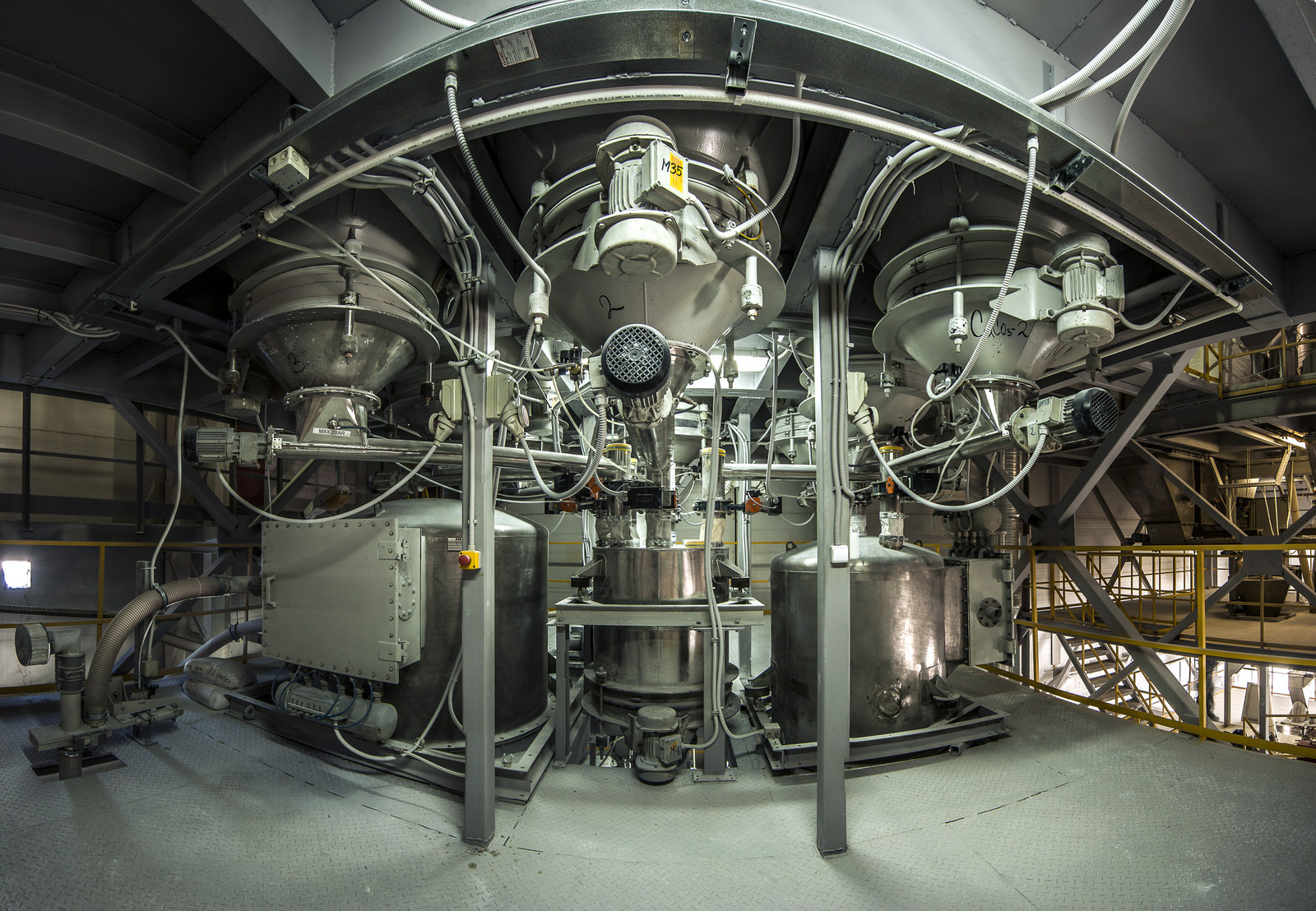

В 2012 году мы изготовили для компании Декнинк емкость для хранения порошковых материалов с функцией гомогенизации сырья, систему пневмотранспорта и станцию для растаривания биг-бегов.

Гомогенизация компаунда ПВХ

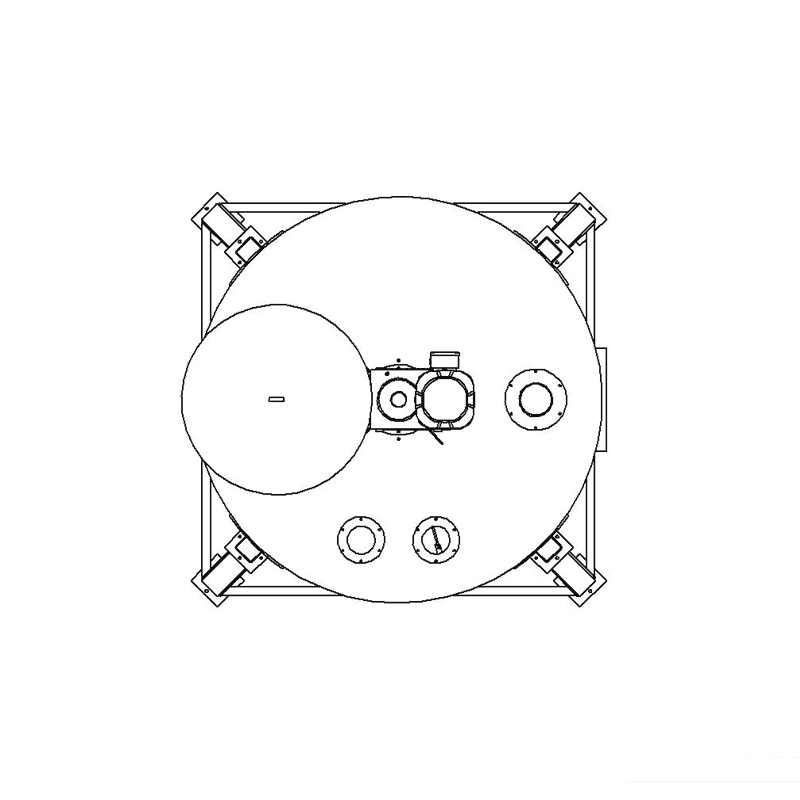

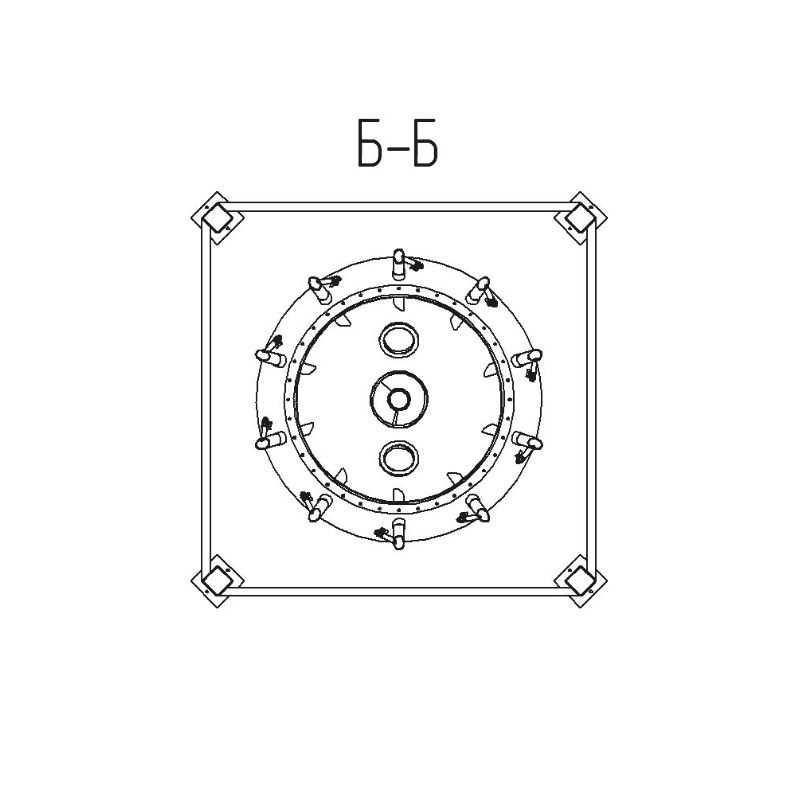

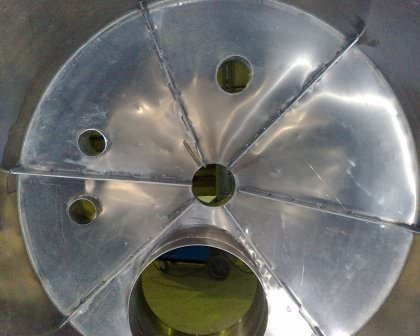

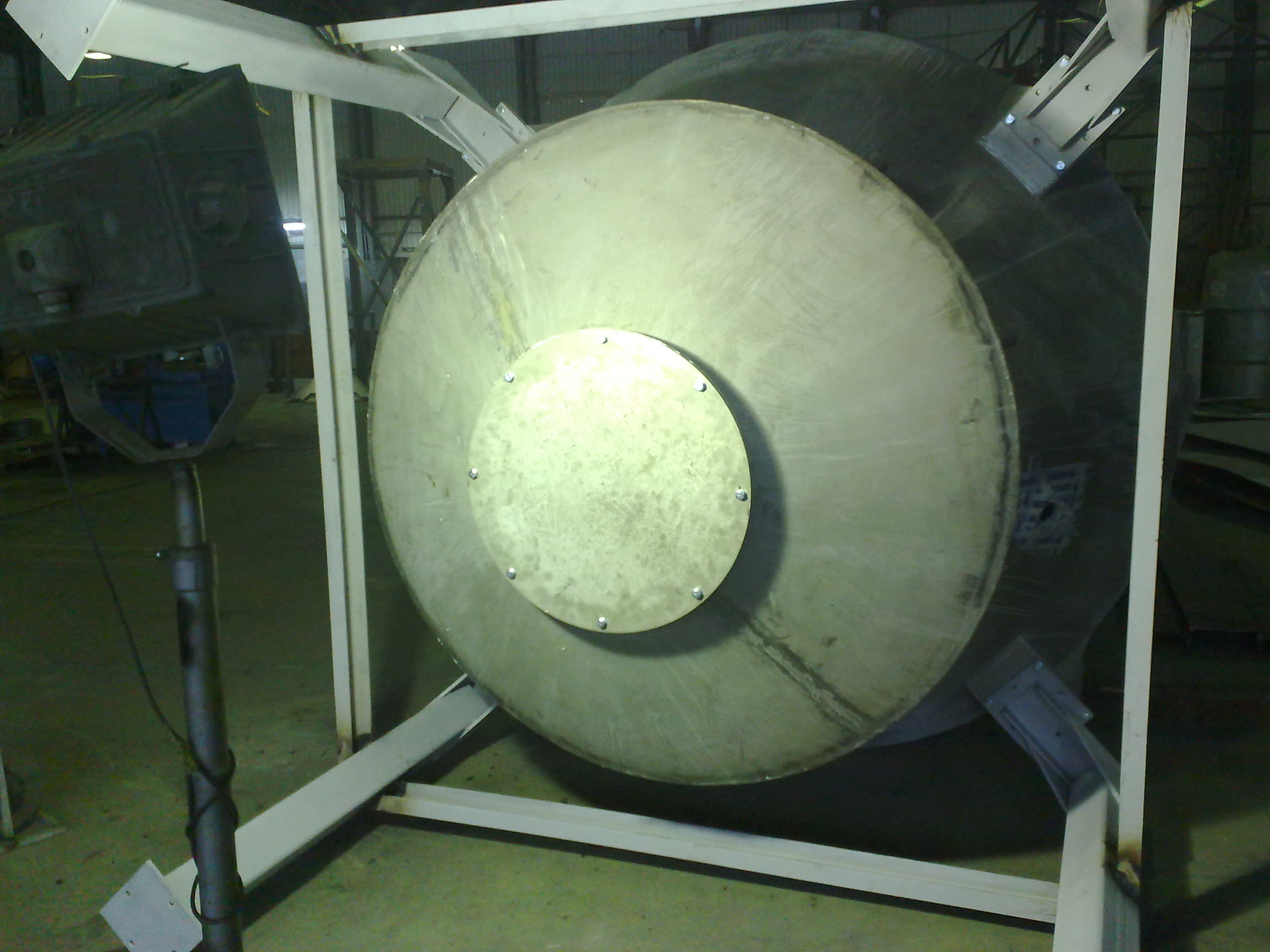

Мы разработали и изготовили емкость для хранения порошковых материалов, расчитанную на объем 40 м3 с функцией гомогенизации продукта (сырья) посредством перемешивания слоев между собой при помощи шнека большой производительности.

- Длина шнека 7.4 м,

- Объем силоса 43 м куб.

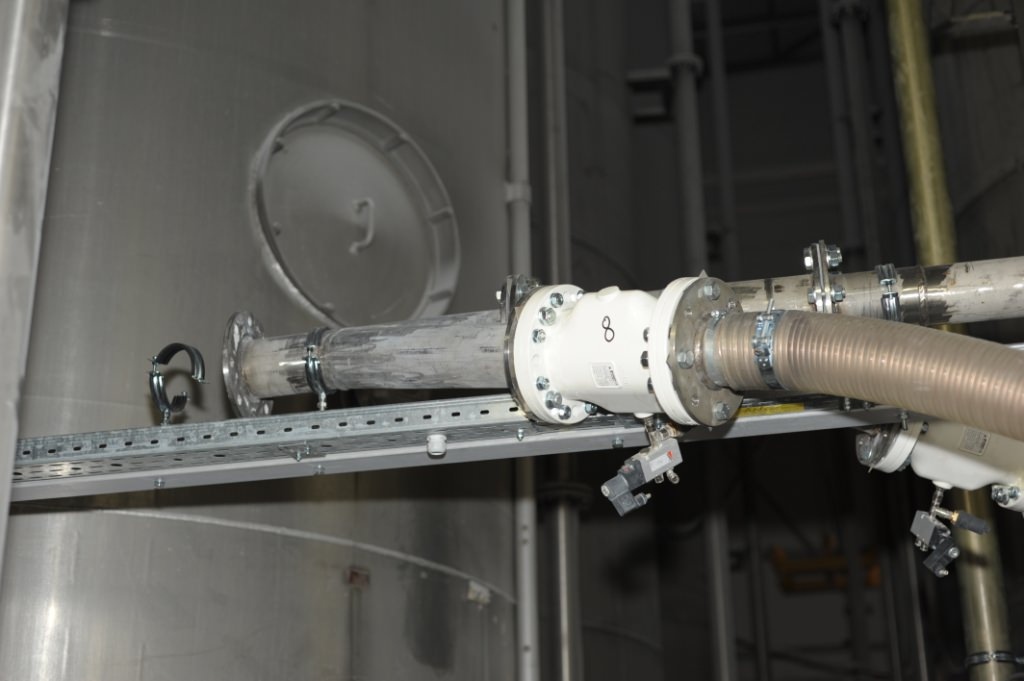

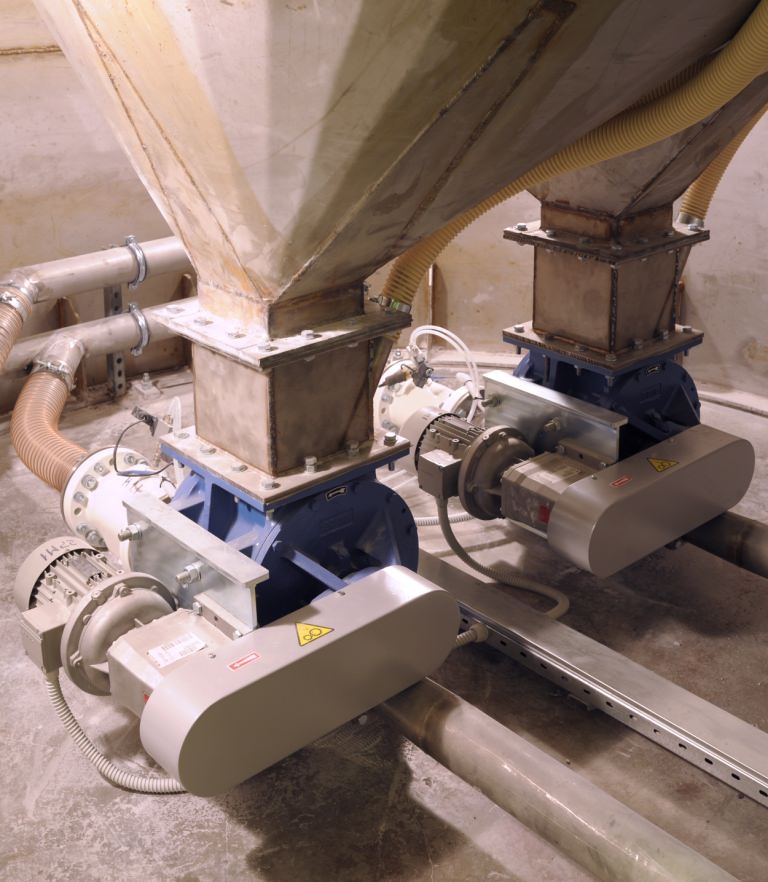

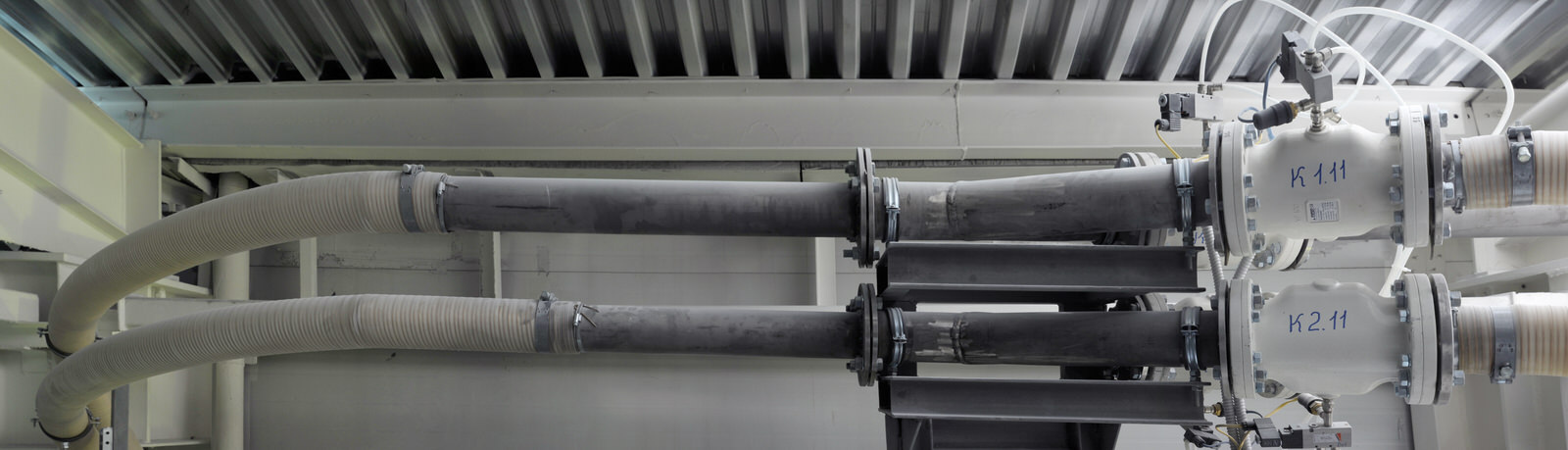

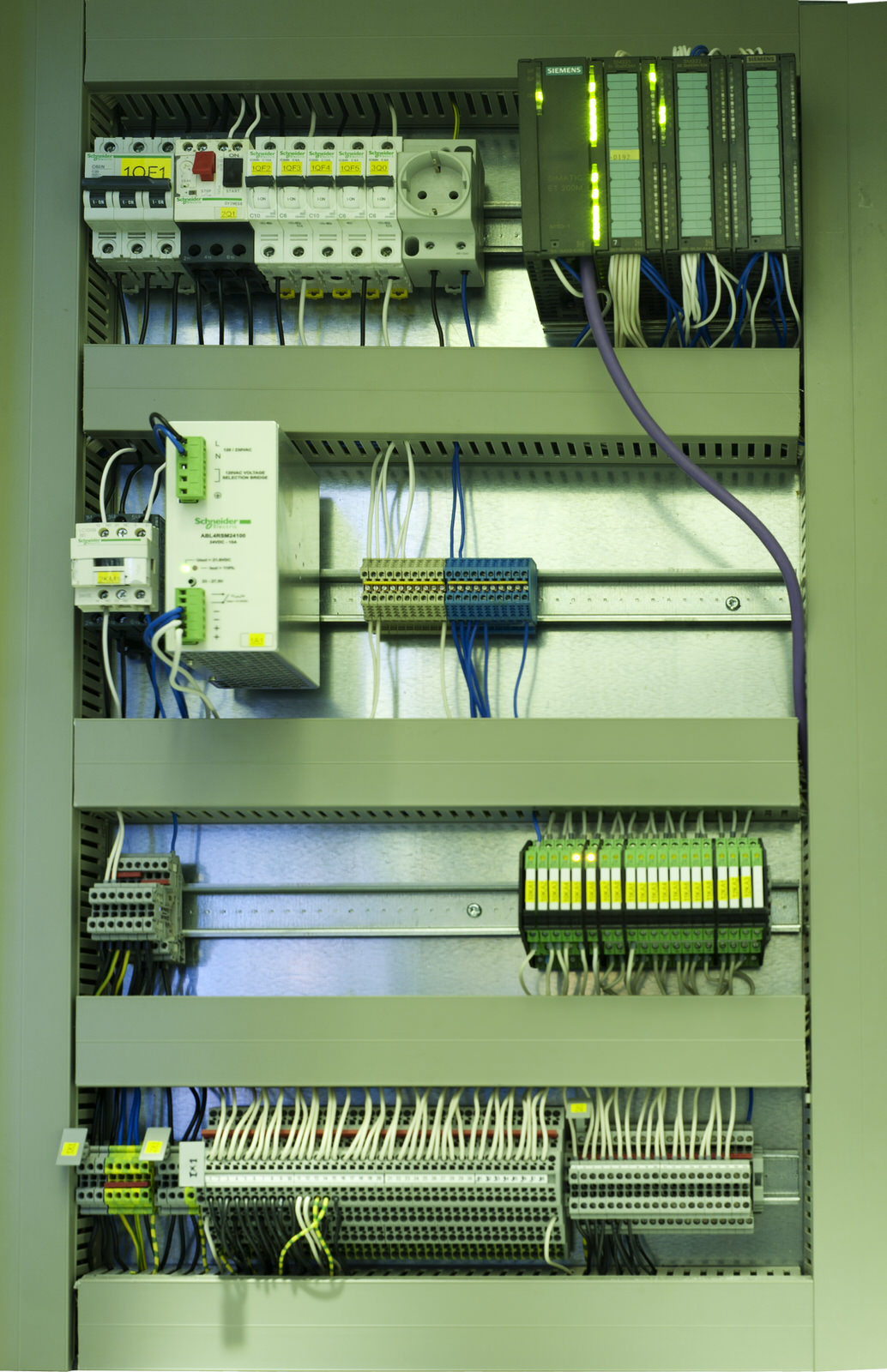

Система пневмотранспорта

Монтаж пневмотранспорта

Для компании Декенинк мы спроектировали и смонтировали систему пневмотранспорта как загрузки в силоса, так и выгрузки из них. Согласно техническому заданию и исходя от заданной производительности пневмотранспорт был выполнен различного типа: нагнетания, разрежения и трубопроводы выполнены из различных материалов и разных диаметров.

Пневмотранспорт нагнетания

Пневмотрасса нагнетания состоит из следующих элементов:

- Воздуходувка

- Электроконтактный манометр или датчик давления

- Трубопровод нагнетаемого воздуха

- Элемент подачи материала в трубопровод — секторный затвор

- Система трубопроводов и переключателей потока для соединения пневмотранспортных линий от разных расходных точек в одну магистраль

- Система трубопроводов и переключателей потока для разветвления пневмотранспортных линий

- Фильтрующий элемент загрузочной емкости для удаления воздуха, датчик уровня заполнения емкости, клапан безопасности

Мы спроектировали и смонтировали и сдали в эксплуатацию 1 февраля 2013г. систему пневмотранспорта ПВХ компаунда на заводе Декенинк Рус, изображенную на принципиальной схеме.

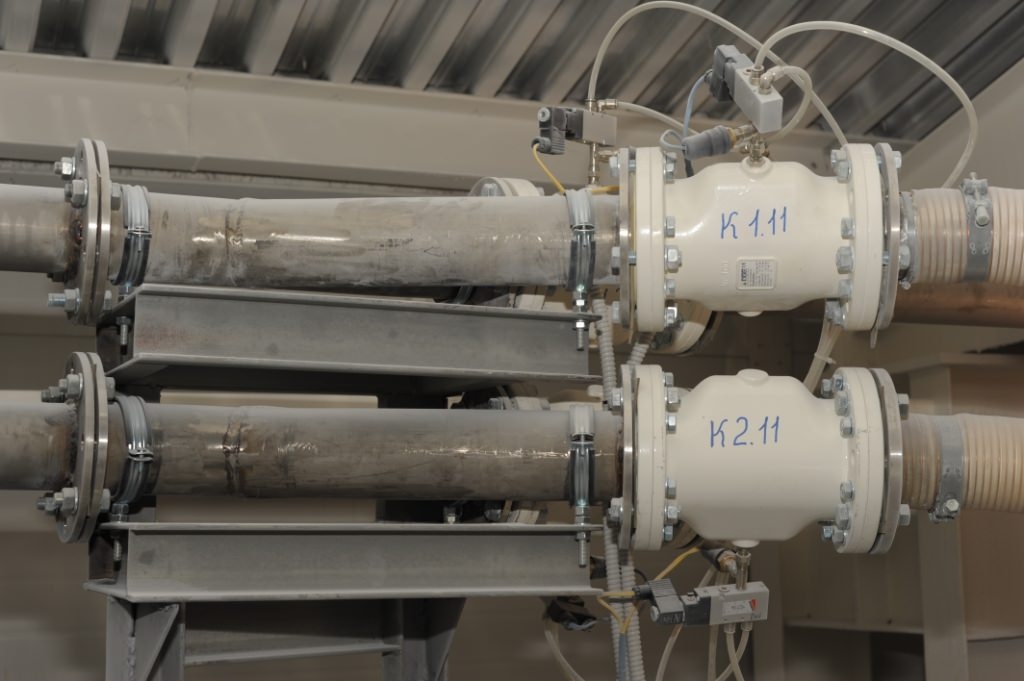

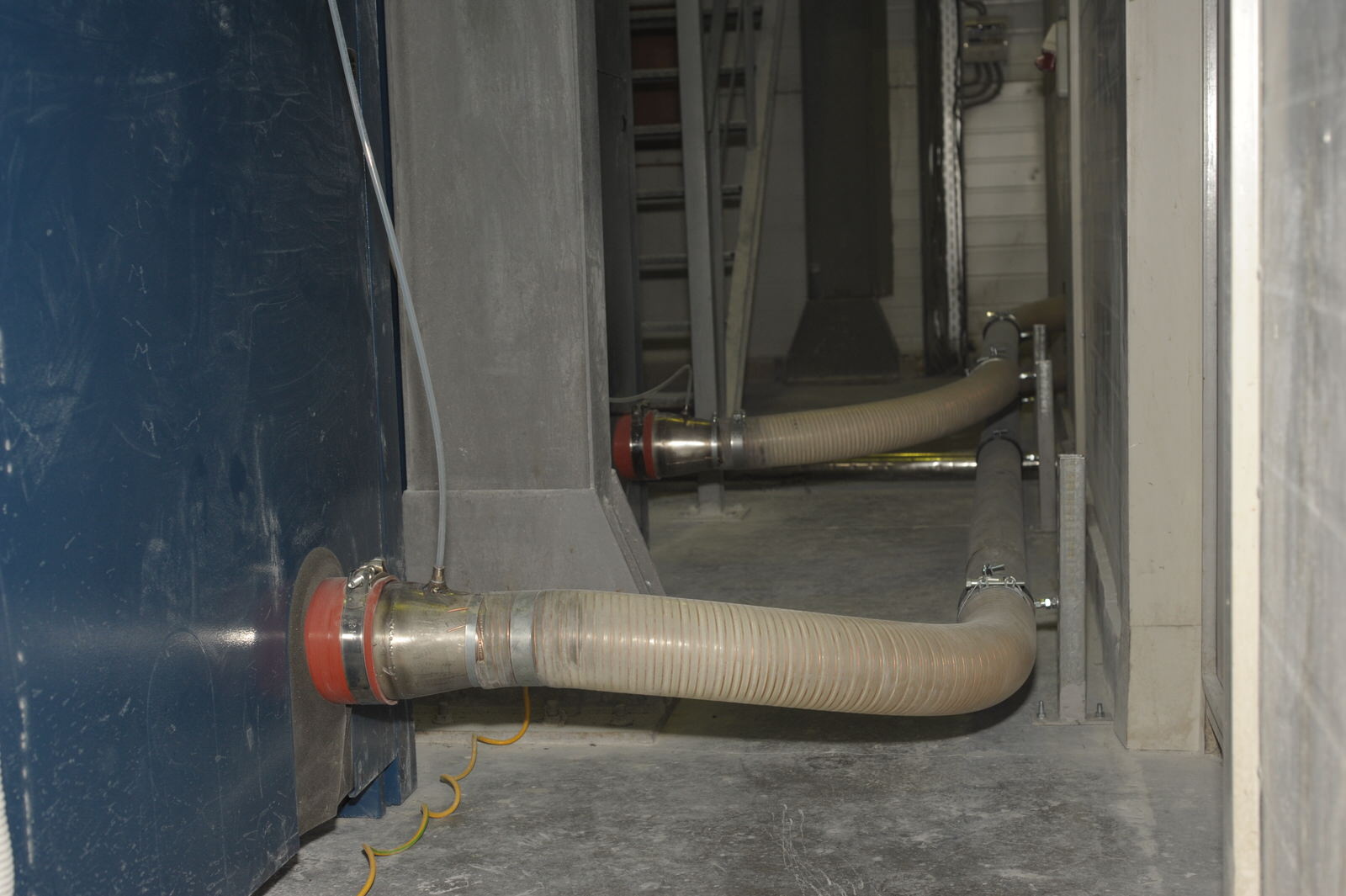

Пневмотранспорт разряжения

Пневмотрасса разряжения состоит из следующих элементов:

1) Клапан продувки пневмотрассы

2) Элемент подачи материала в трубопровод — секторный затвор или шнековый дозатор

Электроконтактный манометр или датчик давления

3) Элемент подачи материала в трубопровод — расходная емкость с эжекторным устройством

4,5,6) Система трубопроводов и переключателей потока для соединения пневмотранспортных линий от разных расходных точек в одну магистраль

7) Фильтрующий элемент загрузочной емкости, датчик уровня заполнения емкости(тензодатчики), клапан переключения вакуумного насоса с магистрали на атмосферу

8) Загрузочная емкость на тензодатчиках или с датчиком верхнего уровня, вакуумный насос пневмотрассы

9) Вакуумный насос клапанов — создает вакуум в ситстеме управления пережимными клапанами.

Мы спроектировали и смонтировали и сдали в эксплуатацию 15 марта 2013г. систему пневмотранспорта ПВХ компаунда на заводе Декенинк Рус, изображенную на принципиальной схеме.

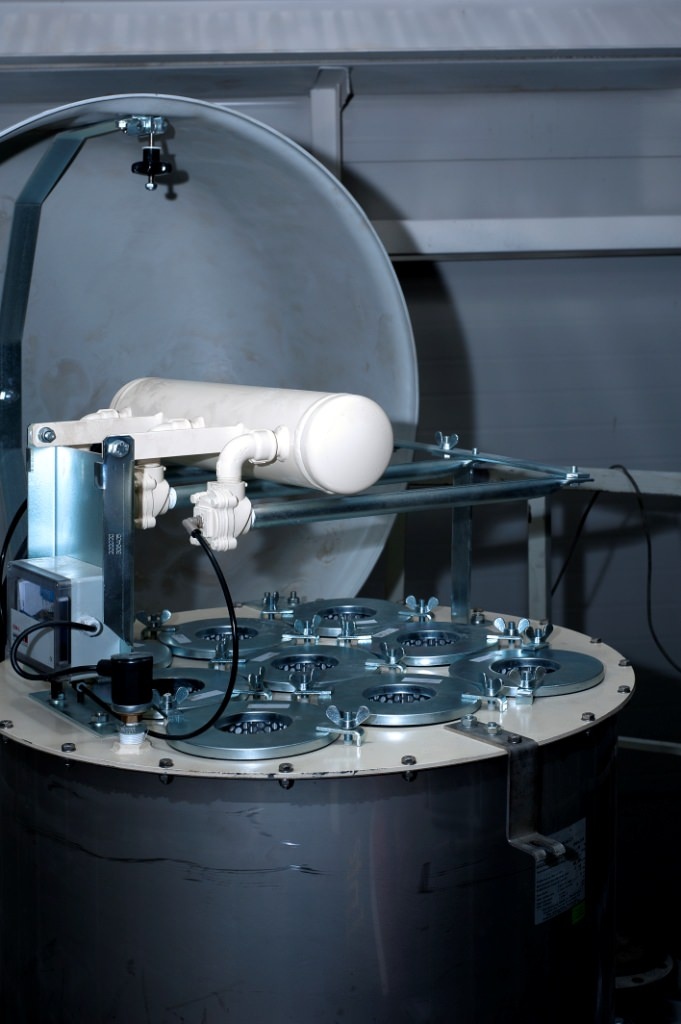

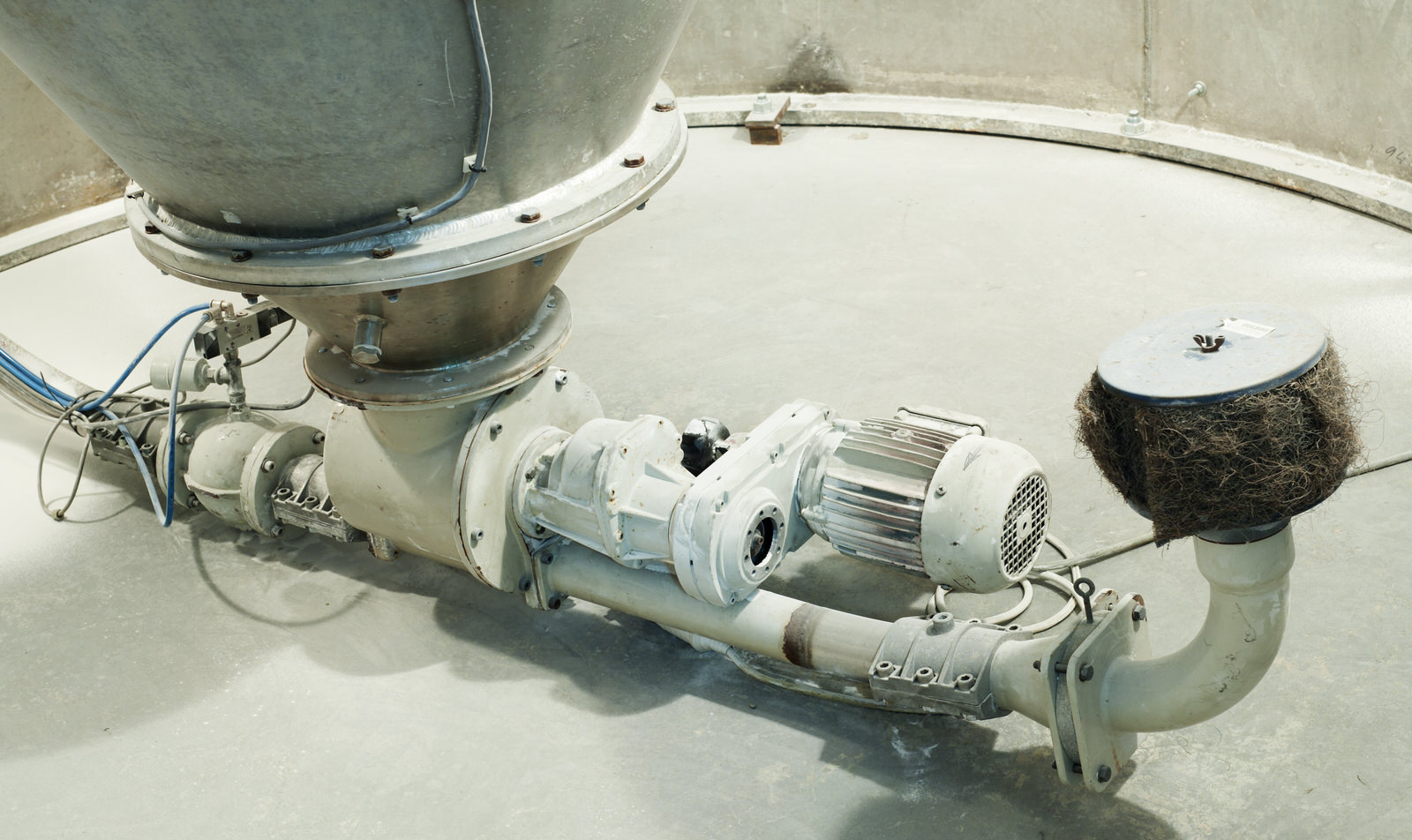

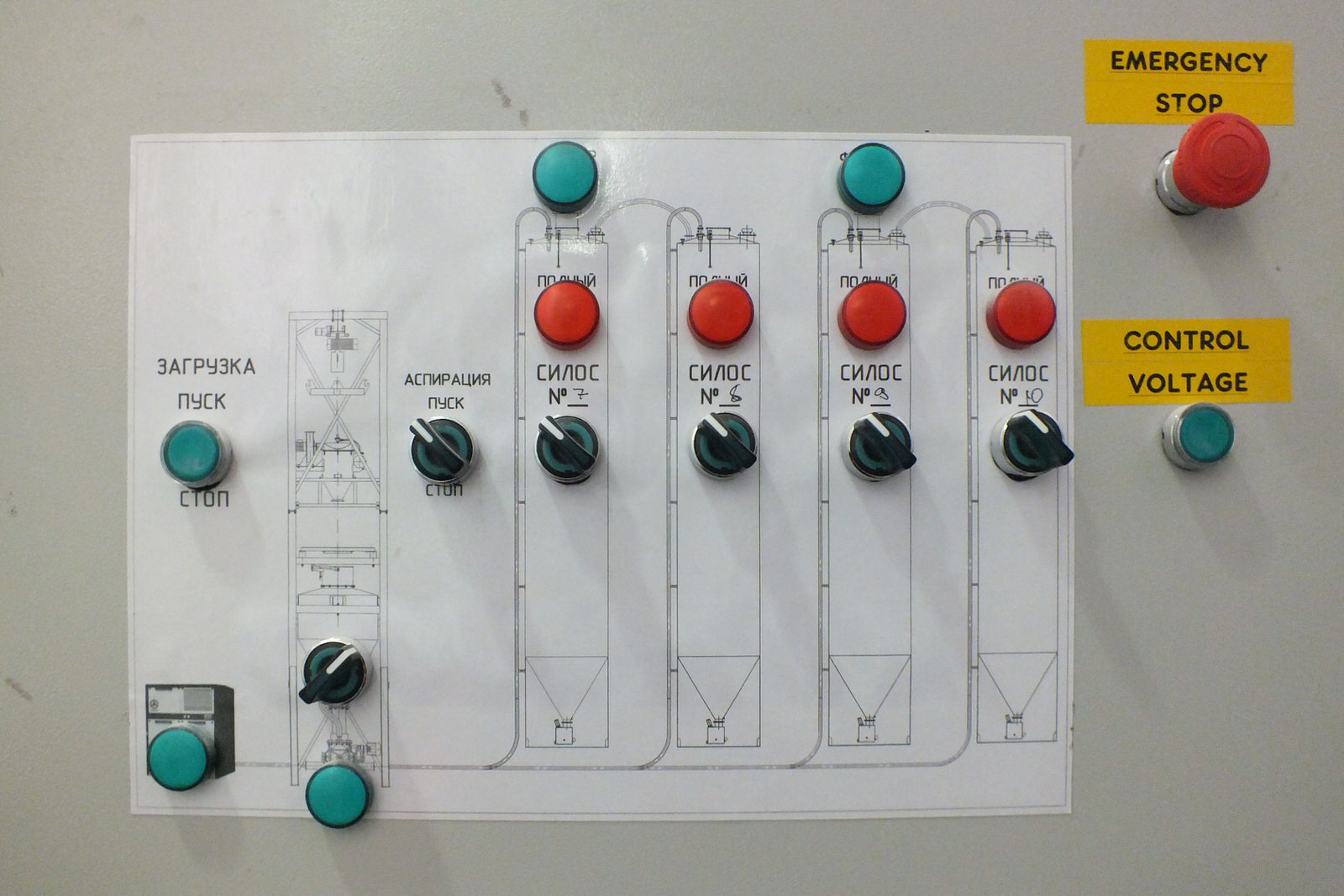

Установка для растаривания биг-бэгов.

Внешний вид установки для растаривания биг-бэгов

Схема установка для растаривания биг-бэгов

Схема установка для растаривания биг-бэговРама

Основа конструкции — рама, состоящая из двух частей — рама нижняя (поз. 1) и рама верхняя (поз. 2), которые мы соединили друг с другом при помощи болтовых соединений. На раме монтируются все элементы установки. В верхней части рамы при помощи 8 резьбовых шпилек закрепили траверсу (поз. 3), из двутавра 20К2, на которой установили тельфер (поз. 4) для подъёма биг-бэгов при помощи крестовины (поз. 5).

Поднятые при помощи кран-балки биг-бэги устанавливаются на панель (поз. 6), из листового металла толщиной 5мм., в центре имеется отверстие для горловины биг-бэга. Горловина установленного на панели биг-бэга одевается на верхний фланец горловины (поз. 7).

Горловина

Горловина собрана из двух коаксиально расположенных цилиндров. В нижней части внутреннего цилиндра установлена сетка. В верхней части горловины находится подъёмная крышка, предназначенная для уплотнения одетой на внутренний цилиндр горловины биг-бэга. Перемещение крышки и её прижим осуществляется при помощи двух пневмоцилиндров «FESTO». В нижней части горловина имеет установочный фланец, при помощи которого горловина устанавливается на бункер. Конструкция выполнена из нержавеющей стали.

Бункер

Объём бункера 1,5 м3. Верхняя часть бункера-цилиндр диаметром 1300 мм. и высотой 700 мм. Нижняя часть — конус. Верх бункера имеет крышку с горловиной и фланцем, на который устанавливается горловина. На крышке имеется также патрубок для соединения с системой аспирации при помощи трубы. В верхней части бункер снабжен четырьмя кронштейнами для установки бункера на раме. В конусной части бункера расположен датчик уровня RN 3001. В нижней части бункер имеет фланец для крепления шибера.

Шибер

Шибер предназначен для герметизации полости бункера в случае проведения обслуживающих или ремонтных работ. Шибер состоит из двух корпусов, выполненных из алюминиевого сплава АД1 и двух нержавеющих сменных задвижек — «открыто» и «закрыто». Смена задвижек осуществляется вручную.

К нижней части шибера присоединяется переходник, выполненный из нержавеющей стали. К переходнику, в свою очередь, крепится секторный затвор. Переходник подсоединен к системе аспирации при помощи гибкого армированного шланга Ду 65. На входной и выходной фланцы шиберного затвора установлены два нержавеющих патрубка для подсоединения к пневмотрассе.

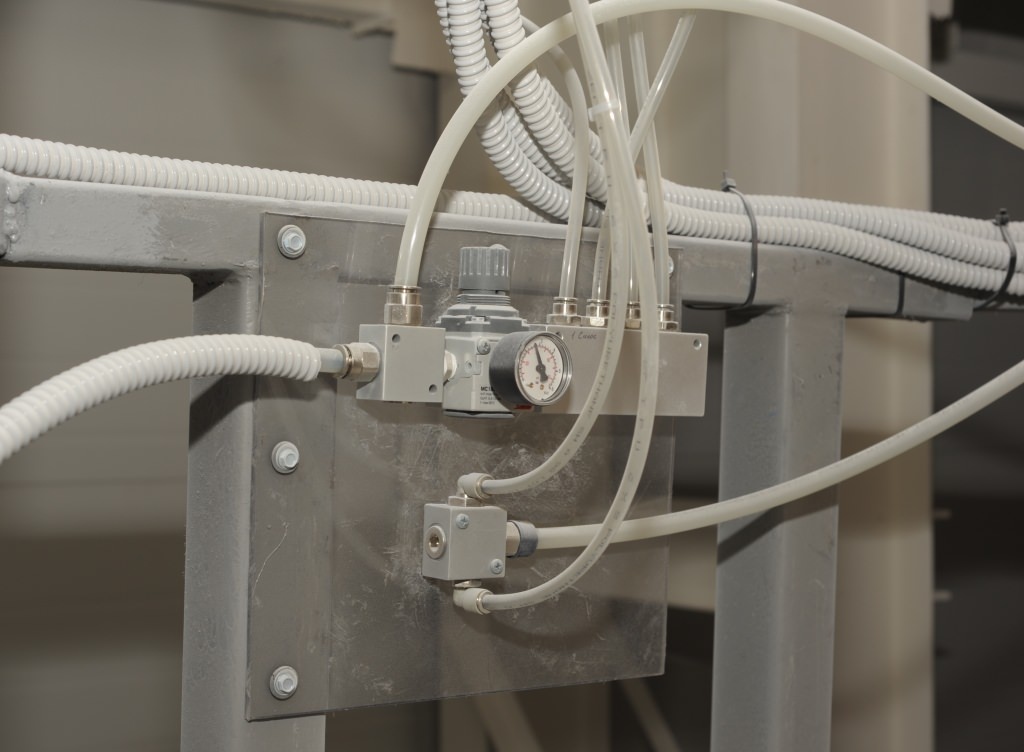

Система аспирации

Система аспирации состоит из фильтра и вентилятора. Система аспирации устанавливается на раму при помощи съёмного кронштейна.

Фильтр представляет собой ёмкость оъёмом 0,125 м3, выполненную из нержавеющей стали толщиной 2мм. Внутренний объём фильтра разделён на две полости: полость А («грязная») и полость Б («чистая»). Эти полости герметично разделены друг от друга при помощи диска, резинового уплотнителя и крышки.

Крышка откидная, крепится к корпусу при помощи поворотной петли и фиксируется при помощи шести быстросъёмных защёлок. На диске при помощи приваренных шпилек и гаек установлены три фильтрующих элемента. Патрубок, расположенный на крышке, соединяется при помощи гибкого армированного шланга с вентилятором, который устанавливается на кронштейн. В нижней, конусной, части фильтра имеется фланец, к которому при помощи болтовых соединений присоединяется труба. На корпусе фильтра есть 4 опорные лапы для установки на кронштейн.

Таким образом, при работающем вентиляторе, запылённый воздух высасывается из внутренней полости бункера (поз. 8) и переходника (поз. 11), затем, проходя через 3 фильтра (поз. 6), очищается и выходит в окружающую среду. Через определённое количество времени фильтры необходимо очищать.

Очистка осуществляется при помощи импульсной подачи сжатого воздуха во внутренние полости фильтрующих элементов. Для этого фильтр снабжён ресивером, внутренним объёмом 11л, который подсоединён через регулятор давления к заводской линии сжатого воздуха. Подача воздуха из ресивера во внутреннюю полость фильтров осуществляется по гибкому шлангу, клапан и распределитель.

Площадка обслуживания

Для удобства работы и обслуживания в конструкции установки растаривания предусмотрена площадка обслуживания (поз. 18) состоящая из балкона и лестницы. Балкон и лестница имеют ограждение и перила.

Все узлы и детали, кроме деталей, изготовленных из нержавеющей стали, алюминиевого сплава, крепежа и покупных комплектующих агрегатов покрашены эмалью ОС-51-03 ТУ 84-725-78 RAL 7044.