Общие сведения, область применения установки для пропитки стеклоткани

Общие сведения Технические характеристики Состав Комплектация и сроки поставки

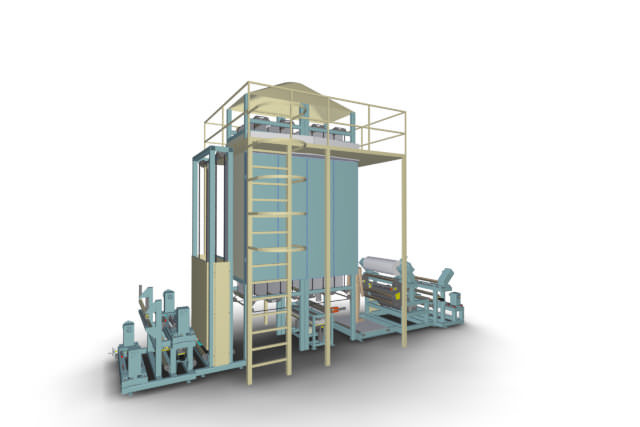

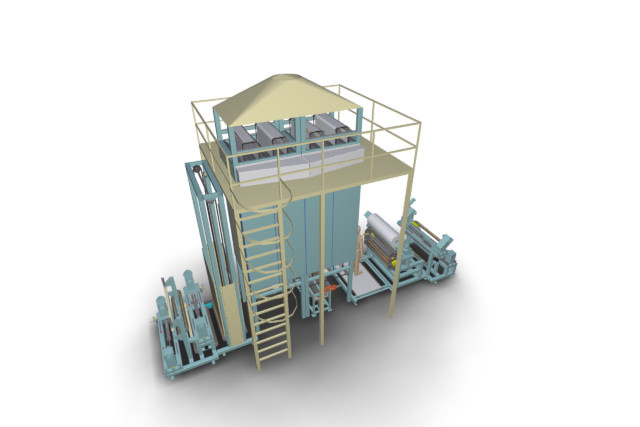

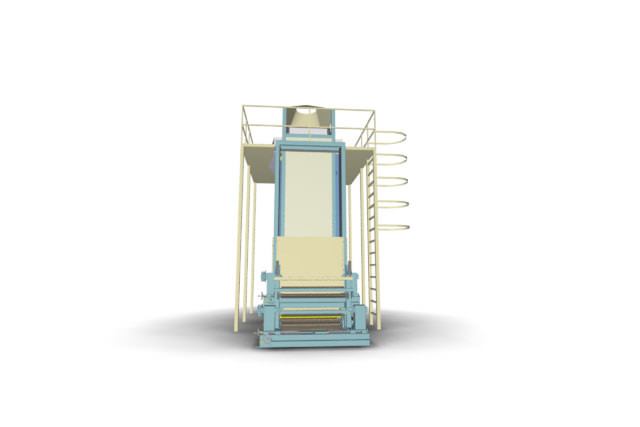

Пропиточная машина ИНТ-793-1000 предназначена для пропитки ткани растворными связующими.

УПМ разматывает ткань с тормозным усилием (требуемым натяжением), предварительно сушит ткань в 4-х секционной камере с принудительной вентиляцией и возможностью задания различной температуры для каждой секции. Ткань пропитывается в ванне, проходит через регулируемые отжимные ролики и попадает в 4-х зонную сушильную камеру с системой удаления паров. Тянущее устройство создает необходимое усилие для протяжки ткани. Намотчик ровно наматывает рулоны с постоянным (заданным) натяжением.

Установка имеет узел сшивки стеклоткани, в котором два конца ткани фиксируются, и оператор проходит зашивочной машинкой по стыку ткани. Накопитель запасает ткань на время сшивки с новым рулоном. В момент сшивки размотка останавливается. Для исключения остановки ткани в зоне сушки (что недопустимо!) в этот момент, ткань из накопителя уходит на подсушку, тем самым нанесение связующего и сушки происходит непрерывно. Отжимные ролики в момент прохождения шва разжимаются, для предотвращения обрыва полотна. Система термостатирования ванны поддерживает заданную температуру связующего.

Мы разработали пропиточную машину с учетом легкого доступа ко всем узлам и агрегатам, для проведения ремонта и сервиса и постоянного наблюдения за производственным процессом. Движущиеся и вращающиеся части машины, а также элементы машины, имеющие температуру выше 60 °С надежно защищены от несанкционированного доступа персонала во время работы.

Технические характеристики пропиточной машины.

Общие сведения Технические характеристики Состав Комплектация и сроки поставки

- максимальная ширина ткани — 1000 мм;

- максимальный вес ткани (поверхностная плотность) — 1000 г/м2;

- толщина ткани — 0,1 — 1,0 мм;

- максимальный диаметр рулона с тканью — 500 мм;

- длина гильз — от 1000 до 1300 мм;

- скорость линии — 0,5 — 5 м/мин;

- температура связующего в ванне — 20-30 °С;

- Размеры рабочего пространства:

- длина — не более 10000 мм;

- ширина — не более 5000 мм.

- Электроэнергия — 3 ̴ 380В ±10 %, 50 Гц

- Пневмосистема(сжатый воздух) — 0,6 МПа

- Мощность установленная — 160 кВт

- Степень защиты оборудования — IP44, IP54

- Дополнительные характеристики оборудования.

- общий счетчик и счетчик метража на приемном устройстве с возможностью сброса показаний (для контроля метража каждого рулона);

- автоматическое регулирование положения ткани на намотке, для предупреждения сползания ткани с валов и ровной намотки в рулон;

- автоматическое регулирование температуры связующего в ванне;

- автоматическое регулирование температуры в зонах подсушки и сушки пропитанной ткани;

- регистрация параметров, построение графиков изменения температур с записью на электронный носитель (с возможностью вывода на печать).

Состав пропиточной линии.

Общие сведения Технические характеристики Состав Комплектация и сроки поставки

- узел размотки ткани сдвоенный;

- модуль сшивки ткани;

- накопитель для ткани;

- печь подсушки ткани;

- узел пропитки ткани;

- печь сушки пропитанной ткани;

- система вентиляции;

- устройство тянущее;

- размотчик пленки;

- устройство правки кромки;

- узел намотки ткани сдвоенный;

- система автоматического углекислотного пожаротушения;

- электрическая часть и система управления;

- термомасляный котел;

- весы для контроля массы сухой ткани и массы препрега.

Узел размотки ткани

Узел размотки ткани оснащен двойным устройством размотки. Предусмотрено крепление бумажных, винипластовых и металлических гильз длиной от 1000 до 1300 мм с внутренним диаметром 60-120 мм с пневматическим механизмом зажима рулона для быстрой замены рулона с тканью во время рабочего процесса.

Пневматическое тормозное устройство управляет натяжением и регулировкой. Контролирует натяжение тензометрический вал.

Максимальный диаметр рулона — 600 мм.

Максимальный вес — 200 кг.

Максимальное натяжение — 3 Н/см.

Предусмотрен механизированный подъем (установка) рулонов на отпускной механизм — тельфер электрический г/п 0,5 т.

Предусмотрена безопасная загрузка рулона ткани в верхнее положение узла размотки при вращающемся рулоне ткани, установленном в нижнем положении узла размотки.

Модуль сшивки ткани

Модуль сшивки ткани соединяет концы ткани в процессе пропитки при замене рулонов ткани. Модуль интегрирован в узел размотки ткани и представляет собой систему пневматических зажимов ткани и ручную швейную машинку на подвесе.

Накопитель для ткани

Накопитель запасает ткань на время склейки с новым рулоном. В момент сшивки размотка останавливается. Для исключения остановки ткани в зоне сушки (что недопустимо!) в этот момент, ткань из накопителя уходит на подсушку и нанесение связующего и сушка происходит непрерывно. Емкость накопителя — 8 м.

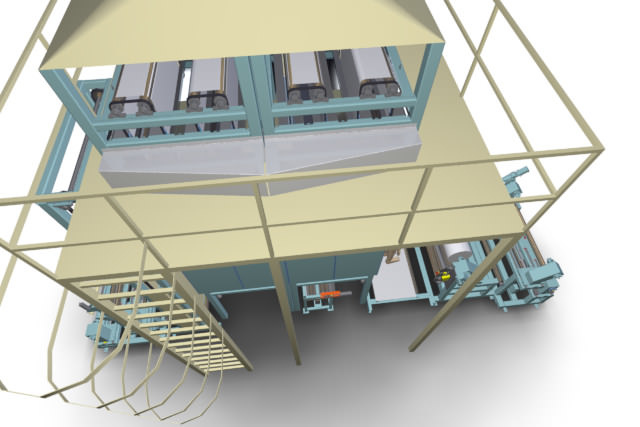

Печь подсушки ткани.

Печь удаляет влагу из ткани перед нанесением на нее связующего. Количество зон в печи — 4. Максимальная температура по зонам:

- зона 1 — 60 °С;

- зона 2 — 150 °С;

- зона 3 — 200 °С;

- зона 4 — 30 °С.

Температура в печи поддерживается автоматически, значения регистрируются и архивируются в виде графиков с возможностью вывода на печать. Теплоноситель — масло. В последней зоне нет нагревательных элементов, она служит для охлаждения ткани перед пропиткой. В каждой зоне установлено 2 датчика температуры по одному с каждой стороны ткани. Точность поддержания температуры ± 5 °С.

Узел пропитки ткани

Узел пропитки равномерно пропитывает ткань связующим. Пропиточная ванна подогревает связующее до необходимой температуры (20-30 °С). Ванна опускается и поднимается в рабочее положение пневматическим приводом.

Предусмотрен слив связующего из ванны и система отжимных валов для удаления излишков связующего с ткани, с помощью которых регулируется содержание смолы в ткани. Зазор между валами регулируется.

Температура связующего в ванне поддерживается с точностью ± 2 °С.

При минимальном уровне связующего в ванне, подается сигнал на аварийную сигнализацию.

Валы узла пропитки с хромированным покрытием.

Емкость ванны — 30 л.

Количество сменных ванн — 2 шт.

Связующее наливается в бак и в процессе пропитки подается в ванну насосом до заданного уровня по датчику.

Предусмотрена промывка пропиточного бака и труб, подающих связующее в пропиточную ванну, циркуляцией ацетона, заливаемого в бак.

Печь сушки пропитанной ткани.

Печь сушки равномерно просушивает ткань по ширине полотна (±3 °С). В печи 4 зоны сушки с нагревом от масляных радиаторов. Максимальная температура по зонам:

- зона 1 — 100 °С;

- зона 2 — 125 °С;

- зона 3 — 125 °С;

- зона 4 — 70 °С.

Каждая зона независимая с собственным устройством контроля, регулирования и регистрации заданной температуры. Количество датчиков температуры на зону — 4 шт. (по 2 с каждой стороны ткани на высоте 1/3 и 4/5 от общей высоты зоны).

Валы в печи с хромированным покрытием.

Система вентиляции.

Вентиляция удаляет смеси газов в процессе сушки. Вентилирует камеру сушки, что исключает образование в ней взрывоопасных концентраций. Препятствует выходу воздуха, загрязненного парами растворителя, из зон сушки в помещение.

При отказе системы вентиляции отключаются нагревательные элементы и автоматическое опускание ванны со связующим.

Устройство тянущее

Устройство является главным приводом машины и создаёт тяговое усилие при размотке с рулона и прохождения ткани через узел нанесения связующего и зоны сушки. Тянущее устройство задает скорость линии и не останавливается в процессе работы машины, за исключением случаев, когда связующее не наносится и нагреватели выключены.

Вал, обращенный к пропитанной ткани с хромированным покрытием.

Диапазон скоростей: 0,5 — 5 м/мин.

Размотчик пленки

Узел разматывает разделительную пленку, которая препятствует слипанию слоев препрега. Предусмотрено фрикционное тормозное устройство. Конструкция зажима гильзы (рулона) обеспечивает быструю замену рулона в процессе работы. Установка рулонов пленки механизирована. Размотчик пленки автоматически подстраивается под кромку ткани, для ровного нанесения пленки на ткань. Предусмотрен узел разравнивания пленки.

Внутренний диаметр гильз: 60 — 120 мм.

Максимальный диаметр рулона — 400 мм.

Длина гильз — от 1000 до 1300 мм.

Устройство правки кромки

Устройство правки кромки автоматически регулирует положения ткани на намотке, а также для предупреждает сползание ткани с валов и обеспечивает ровную намотку ткани в рулон. Устройство интегрировано в намотчик ткани.

Узел намотки ткани сдвоенный.

Данный узел наматывает ткань в рулон заданной длины. Для крепления подходят бумажные и металлические гильзы с внутренним диаметром 60-120 мм. Конструкция зажима гильзы (рулона) обеспечивает быструю замену рулона в процессе работы и безопасную заправку ткани на гильзу. Удельное натяжение полотна ткани до 12 Н/погонный сантиметр, при этом обеспечивается возможность регулировки, контроля и регистрации натяжения полотна.

Скорость протяжки полотна ткани постоянная с возможностью регулирования.

Максимальный диаметр рулона — 500 мм.

Установка и съем рулонов пропитанной ткани механизирован — при помощи тельфера.

При намотке ткани на гильзу обеспечивается контроль и автоматическое регулирование положения кромки полотна с допуском ± 5 мм.

Предусмотрена безопасная разгрузка рулона препрега из верхнего положения узла намотки и заправки в узел гильзы при вращающемся рулоне, установленном в нижнее положение узла намотки.

Система автоматического углекислотного пожаротушения

Система ликвидирует возгорания в зонах сушки. При отсутствии давления в системе углекислотного пожаротушения, блокируется работа машины. Углекислотные баллоны легко заменить. Предусмотрен датчик, фиксирующий возгорание в зонах сушки и автоматическое и ручное включение системы пожаротушения.

Электрическая часть и система управления

Система управления разработана и смонтирована на базе контроллера Siemens Simatic S7-315. Все контролируемые параметры машины перед пуском в работу задает технолог с панели оператора при помощи рецептов.

Информация с контроллера передается на верхний уровень системы управления — персональный компьютер. Визуализация выполнена на SCADA-системе WinCC, что позволяет в режиме реального времени управлять технологическим процессом.

Автоматически поддерживаются следующие параметры:

- скорость линии, м/мин

- натяжение намотки, Н/см

- температуру в зонах подсушки ткани, °С

- температуру в зонах сушки пропитанной ткани, °С

- температуру связующего в ванне узла пропитки, °С

- регулировку кромки полотна при намотке и размотке, корректировка положения полотна

- натяжение размотки, Н/см

Система диагностики неисправностей обеспечивает:

- выполнение функций оперативного контроля состояний элементов комплекса;

- диагностику возможных неисправностей;

- автоматическое отключение при возникновении аварийной ситуации;

- возможность быстрого определения места неисправности.

Комплект и сроки поставки

Общие сведения Технические характеристики Состав Комплектация и сроки поставки

- машина пропиточная в сборе — 1 шт

- паспорт машины на бумажном носителе — 1 экз

- паспорта покупных изделий — 1 комплект

- руководство по эксплуатации — 2 экз

- руководство оператора — 2 экз

- схемы принципиальные электрические — 2 комплекта

- схемы принципиальные гидравлические — 2 комплекта

- схемы принципиальные пневматические — 2 комплекта

- документация в электронном виде (СD) — 1 экз.

- запасные части для обеспечения работы установки в гарантийный период — 1 комплект

- специальный инструмент, приспособления и принадлежности для обслуживания машины — 1 комплект

Срок изготовления УПМ — 16-18 недель